Рейтинг: 4.5/5.0 (1839 проголосовавших)

Рейтинг: 4.5/5.0 (1839 проголосовавших)Категория: Бланки/Образцы

ХАССП – это система управления безопасностью пищевых продуктов, которая обеспечивает контроль на абсолютно всех этапах пищевой цепочки, в любой точке производственного процесса, а также хранения и реализации продукции, где существует вероятность возникновения опасной ситуации. Её основное предназначение – уменьшение рисков, которые могут быть вызваны всевозможными проблемами с безопасностью пищевой продукции. Система ХАССП – это достаточно эффективный инструмент управления, главной функцией которого является защита.

Задача системы – отслеживать и предотвращать. По сути, это управление рисками, которые могут возникнуть на производстве. Весь технологический процесс выстраивается таким образом, что каждое действие работника четко фиксируется и контролируется. Если где-то возникнет сбой, мы тут же об этом узнаем и сможем предпринять соответствующие корректирующие действия. Таким образом, контроль за качеством продукции осуществляется не на выходе готовой продукции. а непосредственно в процессе. Это позволяет не просто «отсечь» брак, но предотвратить саму возможность его появления.

С чего начать?Для того, чтобы создать полноценно существующую систему менеджмента безопасности продуктов питания необходимо начать с предварительных шагов. Фундаментом построения системы ХАССП и гарантия ее эффективной работы является внедрение и поддержание программ обязательных предварительных мероприятий.

Программа обязательных предварительных мероприятий (PrerequisiteProgramme – PRP) – это основные условия и виды деятельности по обеспечению безопасности пищевой продукции, которые необходимы для поддержания гигиенических условий на всех этапах цепи создания пищевой продукции, приемлемых для производства, обращения и поставки безопасной продукции для употребления человеком в пищу. PRP охватывает:

Производственная программа обязательных предварительных мероприятий – это программа, идентифицированная с помощью анализа опасностей в качестве важной составляющей в управлении вероятностью появления опасности, которая угрожает безопасности пищевой продукции и / или загрязнением, быстрым распространением опасности в пищевой продукции либо в среде, в которой производится пищевая продукция.

Именно поэтому был создан этот сайт как первые шаги к внедрению международных систем безопасности продуктов питания, сайт посвященный соблюдению санитарно-гигиенических требований на пищевых предприятиях.

Есть вопросы? Напишите нам!

Торговая организация, осуществляющая хранение товаров, должна планировать, разрабатывать, внедрять и применять процессы, способствующие обеспечению сохраняемости товаров. Эта деятельность включает выполнение программ обязательных предварительных мероприятий, производственных программ хранения и (или) плана ХАССП.

Программы обязательных предварительных мероприятийОрганизация должна разработать, внедрить и поддерживать в рабочем состоянии указанные программы, позволяющие:

1) снизить вероятность того, что среда хранения станет источником возникновения опасностей, угрожающих сохраняемости товаров;

2) предупредить биологические, химические и физические загрязнения товаров, включая взаимное загрязнение разнородной продукции.

В перечень мероприятий по предотвращению инфицирования закладываемых на хранение товаров микроорганизмами, вызывающими их порчу, включается дезинфекция складов, оборудования и тары. Это позволит избежать опасности утраты микробиологической безопасности. Для дезинфекции складов применяют обработку сернистым ангидридом, формалином, озоном.

Для предупреждения возникновения опасности утраты биологической безопасности за счет повреждения товаров насекомыми или мышевидными грызунами проводят дезинфекцию и дератизацию складов химическими и механическими методами.

К числу профилактических мероприятий относятся также побелка стен известью, сухая и влажная уборка, удаление ранее хранившихся товаров, в том числе и подвергшихся порче.

Кроме того, производится ремонт оборудования, тары, складских и вспомогательных помещений. Проверяется и при необходимости налаживается контрольно-измерительное оборудование, системы воздухообмена и охлаждения. Составляется план (схема) размещения разных товаров в складах с учетом их технологических особенностей.

Следует запланировать верификацию (подтверждение соответствия) программ обязательных предварительных мероприятий. Необходимо вести соответствующие записи.

В программу обязательных предварительных мероприятий входит анализ предполагаемых опасностей. Проведение анализа опасностей необходимо для того, чтобы установить, какими опасностями необходимо управлять и в какой мере это необходимо для обеспечения сохраняемости, а также определить совокупность мероприятий по управлению.

Важную роль в системе менеджмента обеспечения сохраняемости товаров играет анализ опасностей. Проведение такого анализа позволяет установить, какими опасностями следует управлять и какие мероприятия по управлению для этого потребуются. При этом следует идентифицировать и документально представить все опасности, угрожающие безопасности товаров и их сохраняемости.

При идентификации опасностей необходимо учитывать следующие факторы:

• качество закладываемых на хранение товаров, в том числе вероятность наличия у них скрытых дефектов, которые трудно, а иногда и невозможно обнаружить при приемке товаров по качеству;

• технологические особенности хранилищ (складов), в которые товар размещается на хранение;

• оборудование этих хранилищ, которое способно быстро создавать и поддерживать заданный оптимальный климатический режим хранения;

• размещение товаров в хранилище с учетом принципов совместимости, эффективности и безопасности, а также соблюдения правил товарного соседства и рационального использования складских площадей;

• контрольно-измерительное оборудование, которое позволяет своевременно выявлять отклонения от заданного в режиме хранения и включать оборудование, обеспечивающее поддержание заданного режима;

• квалифицированный персонал, который обладает достаточной компетентностью в вопросах хранения.

Для каждой идентифицированной опасности, угрожающей безопасности и сохраняемости хранящихся товаров, следует определить приемлемый уровень этой опасности.

Каждая опасность, угрожающая безопасности и сохраняемости товаров, должна быть оценена согласно серьезности с учетом возможного неблагоприятного воздействия на сохраняемость товаров, а также на безопасность использующих их людей.

Основываясь на оценке опасностей, необходимо выбрать комплекс мероприятий по управлению, которые позволят предотвратить, устранить или снизить опасность до установленного уровня. Эти мероприятия, а также опасности должны найти отражение в рабочем листе ХАССП или производственных программах обязательных предварительных мероприятий.

Если Вы заметили ошибку в тексте выделите слово и нажмите Shift + Enter

Описание: Содействие в разработке и внедрении системы ХАССП в соответствии с требованиями ТР ТС 021/2011.

Коллеги, друзья и просто посетители этой страницы!

С 2007 г. я работаю в системах менеджмента по международным стандартам ИСО, в т. ч. в области обеспечения безопасности пищевой продукции. Показать полностью…

В последнее время занимаюсь разработкой системы ХАССП преимущественно на малых и средних предприятиях.

Если у Вас возникают какие-либо вопросы по разработке системы ХАССП, особенно если Вы разрабатываете все самостоятельно, можете задавать вопросы на этой странице. Я постараюсь ответить и помочь.

И если у Вас есть что рассказать в отношении системы ХАССП, по возможности поделитесь.

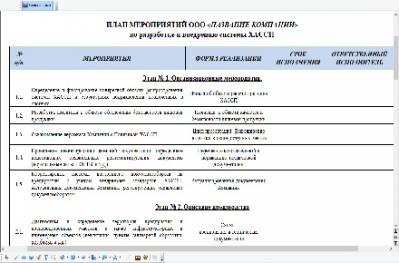

ДругоеПосле описания Программ обязательных предварительных мероприятий переходим к разработке самого Плана ХАССП (того, что требует от нас ст. 11 п. 3 ТР С 021/2011) в следующей последовательности:

1. Составляем перечень всех возможных опасностей на производстве с описанием: откуда эта опасность может появиться и к каким последствиям для человека (потребителя) может привести. Показать полностью…

2. Проводим анализ опасностей (см. п. 1) по методике ГОСТ Р 51705.1-2001 (приложение Б) и выявляем несколько учитываемых (значимых для нашего предприятия) опасностей. При этом "Опасные факторы, приведенные для групп пищевой продукции в Санитарных правилах и нормах, следует включать в перечень учитываемых факторов в первую очередь и без изменения".

3. Проводим пооперационный анализ наших тех. процессов (для групп продукции) на наличие ККТ в отношении только выделенных ранее учитываемых опасностей. Анализ проводим по методике ГОСТ Р 51705.1-2001 (дерево принятия решений - в Приложении В)

4. Оформляем перечень выявленных (в п. 3) ККТ

5. Для каждой ККТ разрабатываем рабочий лист ХАССП. Совокупность всех этих рабочих листов и есть План ХАССП.

6. Рабочие листы ХАССП в наглядной и понятной форме доводим до исполняющего персонала

Работу по анализу опасностей и идентификации ККТ проводит группа ХАССП и обычно с оформлением протокола.

Образец методики разработки Плана ХАССП - во вложении.

Файл План ХАССП_Образец.docx Файл DOCX, 285 КБ

Законодательной базой для организации мониторинга состояния здоровья населения России органами и учреждениями Госсанэпидслужбы является:

Закон Российской Федерации «О санитарно-эпидемиологическом благополучии населения» (№52-ФЗ от 30.03.99 г.; с изменениями на 19.07.2011 г.). Первый опыт использования в ряде городов страны методологии оценки риска указывает на возможность применения полученных результатов при ранжировании опасности для здоровья населения неблагоприятных факторов окружающей среды и установления приоритетов, что позволит эффективно осуществлять политику в интересах обеспечения здоровья человека.

Правовой основой для применения методологии оценки риска в России являются:

Постановление Главного государственного санитарного врача Российской Федерации (№25 от 10.11.97 г.) и Главного государственного инспектора Российской Федерации по охране природы (№03- 19/24-3483 от 10.11.97 г.) «Об использовании методологии оценки риска для управления качеством окружающей среды и здоровья населения в Российской Федерации»;

Постановление Главного государственного санитарного врача Российской Федерации «Об утверждении временного положения по аккредитации органов по оценке риска» (№11 от 29.07.99 г.);

Методические указания по идентификации опасности и оценке реальных экспозиций за счет загрязнения атмосферного воздуха и питьевой воды и др.

Обеспечение безопасности пищевой продукции осуществляется путем проведения государственного надзора и контроля.

Государственный надзор и контроль в Российской Федерации осуществляется посредством проведения:

проверок деятельности граждан, в том числе индивидуальных предпринимателей, и юридических лиц по изготовлению и обороту пищевой продукции, оказанию услуг в сфере торговли и общественного питания;

расследования и пресечения нарушений законодательства Российской Федерации в области обеспечения качества и безопасности пищевых продуктов;

анализа причин и условий возникновения и распространения болезней людей и животных, а также проведения мероприятий, направленных на их ликвидацию и профилактику.

Однако виды опасностей не равноценны по степени риска. Это обусловило распределение потенциальных опасностей токсичных веществ в следующем порядке:

опасности микробного происхождения;

опасности недостатка или избытка пищевых веществ;

опасности чужеродных веществ из внешней среды;

опасности природных компонентов пищевой продукции;

опасности генномодифицированных организмов;

опасности пищевых добавок;

опасности технологических добавок;

опасности биологически активных добавок;

опасности социальных токсикантов.

Приведенная последовательность по оценке степени безопасности пищевой продукции не является строгой. При появлении новых данных о токсичности контаминантов и ксенобиотиков она может быть уточнена.

Международная система менеджмента качества HACCP: характеристика, основные принципы системы HACCP

В конце 1950-х гг. Национальная ассоциация аэронавтики и космических исследований США (NASA) уже прогнозировала возникновение потребности в специальных видах продовольствия для космических полетов. Продовольственный набор должен был характеризоваться не только надлежащими питательными и вкусовыми свойствами, но и определенным уровнем безопасности. Необходимо также было предупредить возможность развития микроорганизмов и их попадание в пространство космического корабля.

В начале 1960-х гг. компания Pillsbury приступила к разработке первых видов пищевой продукции, предназначенной для космических полетов. В ходе исследований была также создана система контроля безопасности НАССР для предотвращения рисков возникновения опасности заражения или порчи продовольствия. Систематически оценивая качество компонентов, условий производства и самих процессов изготовления, выявляя области потенциального риска и определяя ККТ (критические контрольные точки, т. е. те точки в процессе производства, где необходим контроль для предотвращения недопустимого риска), производитель получал гарантии высокого качества, как самого изделия, так и процесса в целом.

Поскольку космические полеты, осуществляемые NASA, стали более длительными, потребовалось усовершенствовать систему НАССР и превратить ее в действенную систему обеспечения безопасности производства и поставки продовольствия для космических полетов. Эти работы были проведены, в результате чего система НАССР появилась в ее современном виде уже в 1969 г.

В середине 80-х годов американская Академия наук предложила поставить эту систему на службу «земным» потребителям. Окончательный вариант системы в США был сформирован в 1996 году и одобрен президентом Биллом Клинтоном. Впоследствии этот метод был использован фирмами Unilever, Nestle и другими. Различные международные организации – International Commission of Microbiological Specificatios for Food (ICMSF), Codex Alimentarius — рекомендовали использование системы НАССР как одного из лучших методов гарантии безопасности пищевых продуктов. Были определены базовые элементы системы, гармонизированные с международными стандартами ИСО серии 9000.

Система анализа опасностей по критическим контрольным точкам (Hazard Аnа1уsis and Сritiса1 Соntго1 Point, НАССР) представляет собой систему контроля качества при производстве пищевых изделий по уровню критериев риска. Некоторые называют систему анализа опасностей по критическим точкам технологией обеспечения безопасности продукции, разработанной до состояния искусства. Эта система занимает ведущее место в мировой пищевой индустрии. Она определяет систематический подход к анализу обработки продуктов питания, распознаванию любых возможных рисков химического, физического и биологического происхождения и их контролю. Система НАССР органично вписывается в систему качества. Она рекомендована директивой совета 93/43/ЕЕС для управления опасными ситуациями.

Статья 3.2 директивы указывает: «. Переработчики пищи должны идентифицировать всякий шаг в своей деятельности, критический для безопасности продовольствия, и обеспечить, чтобы определялись, внедрялись, применялись и анализировались достаточные процедуры безопасности на основе следующих принципов, используемых при разработке системы НАССР»

В России подтверждение соответствия систем НАССР выполняется путём сертификации. С этой целью в феврале 2001 года Госстандартом России была зарегистрирована Система добровольной сертификацииНАССР. При её создании главная задача состояла в том, чтобы совместить требования Директивы ЕЭС 93/43 с системой контроля и управления производством, сложившейся на отечественных предприятиях, а так же с действующими в нашей стране законами и нормативными документами. В результате были сформулированы основные требования к российской версииНАССР. которые были положены в основу нормативной базы системы – ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов НАССР. Общие требования», введённого в действие с 01.07.2001г.

Серия стандартов на системы менеджмента безопасностью пищевой продукции включает:

стандарт ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» разработан на основе Европейской директивы по пищевой безопасности 1993 года;

стандарт ISO 22000 и его российский эквивалент ГОСТ Р ИСО 22000 международный стандарт, разработанный для пищевой промышленности, включающий принципы НАССР, целью которого является определение требований и правил к менеджменту безопасности пищевых продуктов для любых предприятий — участников продуктовой цепи;

ISO/TS 22002-1 (PAS 220) — техническая спецификация, регламентирующая требования к обязательным программам создания предварительных условий (PRP), подтверждение соответствия возможно совместно со стандартом ISO 22000:2005;

FSSC 22000 – стандарт, объединивший в себе требования ISO 22000 и ISO 22002-1.

Концепцию НАССР можно применить ко всем отраслям пищевой промышленности, начиная от производства сельскохозяйственной продукции, и далее по всей пищевой цепочке, включая переработку, производство готовой продукции, оптовую и розничную торговлю, до момента потребления.

Система НАССР включает семь основных принципов:

1. проведение анализа опасных факторов;

2. определение критических точек контроля;

3. установление и строгое соблюдение предельных нормативов для производственных процессов и оборудования;

4. систематический мониторинг всей технологической линии производства;

5. разработка мер по коррекции производственных процессов;

6. постоянная запись технологических параметров;

7. постоянная проверка полученной информации, которая регистрируется относительно перечисленных принципов и их применения.

Внедрение такой системы на предприятии должно позволить определить, насколько хорошо контролируется процесс производства, и оценить его уровень по обеспечению безопасности пищевой продукции в соответствии с установленными стандартами.

Системы менеджмента безопасности пищевой продукции

Основные термины и определения

Система менеджмента безопасности пищевой продукции включает в себя следующие ключевые элементы, позволяющие обеспечить безопасность пищевой продукции во всей цепи ее создания вплоть до стадии конечного употребления пищевой продукции в пищу:

- интерактивный обмен информацией;

- .программы предварительных обязательных мероприятии;

- принципы НАССР (ХАССП)

безопасность пищевой продукции - концепция, согласно которой пищевая продукция не причинит вреда потребителю, если она приготовлена и/или употреблена в пищу согласно ее предусмотренному назначению.

Безопасность пищевой продукции связана с появлением опасностей, угрожающих безопасности пищевой продукции, и не включает другие аспекты, опасные для человеческого здоровья, например недостаточное питание.

цепь создания пищевой продукции - последовательность стадий и операций, используемых в производстве, переработке, распределении, хранении и обращении с пищевой продукцией и ее ингредиентами, начиная от первичного производства и заканчивая употреблением в пищу.

первичное производство включает в себя производство кормов для животных, производящих пищевую продукцию, а также для животных, предназначенных для производства пищевой продукции.

Цепь создания пищевой продукции также включает в себя производство материалов, предназначенных для контакта с пищевой продукцией или сырьевыми материалами.

опасность, угрожающая безопасности пищевой продукции -. биологическое, химическое или физическое вещество, содержащееся в пищевой продукции, а также состояние пищевой продукции, которые могут потенциально обусловить отрицательное воздействие на здоровье человека.

Термин «опасность» не следует путать с термином «риск», который в контексте безопасности пищевой продукции означает функцию вероятности неблагоприятного воздействия на здоровье (например, воздействия, приводящего к заболеванию) и серьезности такого воздействия (смерть, госпитализация, невозможность работать и т. д.), когда человек подвергается указанной опасности. Термин «риск» опрёделен в Руководстве ИСО/МЭК 51 как «комбинация вероятности причинения вреда и серьезности этого вреда». Опасности, угрожающие безопасности пищевой продукции, включают в себя наличие аллергенов.

В контексте кормов и ингредиентов кормов опасностями, угрожающими безопасности пищевой продукции, являются те, которые могут быть обусловлены кормами или ингредиентами кормов, и/или опасности, которые впоследствии могут передаваться пищевой продукции через животное, употреблявшее данный корм, и которые таким образом могут потенциально обусловить неблагоприятное воздействие на здоровье человека. В контексте деятельности других операторов, кроме тех, которые непосредственно обращаются с кормами и пищевой продукцией (например, производители упаковочных материалов, производители чистящих средств и т. д.), соответствующими опасностями, угрожающими безопасности пищевой продукции, являются те, которые могут непосредственно или косвенно передаваться пищевой продукции в результате предусмотренного применения поставленных изделий и/или услуг, т. е. существует потенциальная возможность неблагоприятного воздействия на здоровье человека.

политика в области обеспечения безопасности пищевой продукции - официально заявленные высшим руководством общие намерения и направление деятельности организации, которые имеют отношение к обеспечению безопасности пищевой продукции.

конечная продукция - продукция, которая не будет подвергнута организацией никакой, дальнейшей переработке или преобразованию.

Продукция, которая будет подвергнута другой организацией дальнейшей переработке. или преобразованию, является конечной продукцией в контексте первой организации и сырьевым материалом или ингредиентом в контексте второй организации.

технологическая схем а - схематичное системное представление последовательности и взаимодействия этапов.

мероприятие по управлению - любое действие или вид деятельности по обеспечению безопасности пищевой продукции, которые могут быть выполнены с целью предупреждения, устранения или снижения до приемлемого уровня опасности, угрожающей безопасности пищевой продукции

программа обязательных предварительных мероприятий - основные условия и виды деятельности по обеспечению безопасности пищевой продукции, которые необходимы для поддержания гигиенических условий на всех этапах цепи создания пищевой продукции, приемлемых для производства, обращения и поставки безопасной конечной продукции и безопасной пищевой продукции для употребления человеком в пищу.

Требуемые программы обязательных предварительных мероприятий зависят от места в цепи создания пищевой продукции, в котором работает организация, а также от типа организации. Примеры эквивалентных терминов: установившаяся практика сельскохозяйственных работ, установившаяся практика ветеринарной работы, установившаяся практика производственной работы, установившаяся практика санитарно-гигиенической работы, установившаяся практика производства, установившаяся практика-работы дистрибьюторов, установившаяся практика торговли.

производственная программа обязательных предварительных мероприятий - программа обязательных предварительных мероприятий. идентифицированная с помощью анализа опасностей как важная составляющая в управлении вероятностью появления опасности, угрожающей безопасности пищевой продукции, и/или загрязнением или быстрым распространением опасности в пищевой продукции или среде, в которой производится пищевая продукция.

критическая контрольная точка - этап обеспечения безопасности пищевой продукций, на котором важно осуществить мероприятие по управлению с целью предупреждения, устранения или снижения до приемлемого уровня опасности, угрожающей безопасности пищевой продукции

критический предел - критерий, позволяющий отделить приемлемость от неприемлемости.

Критические пределы устанавливают для того. чтобы определить, остается ли критическая контрольная точка под контролем (в допустимой области значений). Если критический предел превышен или нарушен, то продукцию, на которую, вследствие этого было оказано воздействие, следует считать потенциально опасной.'

мониторинг - осуществление запланированной последовательности наблюдений или измерений с целью оценки того, что мероприятия по управлению обеспечивают получение ожидаемого эффекта.

коррекция - действие, предпринятое для устранения обнаруженного несоответствия.

В целях настоящего международного стандарта коррекция означает обращение с потенциально опасной продукцией и поэтому может осуществляться совместно с корректирующим действием

Коррекция может представлять собой, например, переработку, дальнейшую обработку и/или устранение неблагоприятных последствий несоответствия (например, выбраковывание с целью иного использования или нанесения специальной маркировки).

корректирующее действие - действие, предпринятое для устранения причины обнаруженного несоответствия или иной нежелательной ситуации, может быть более одной причины несоответствия.

Корректирующее действие включает в себя причинный анализ. Оно предпринимается для того, чтобы предотвратить повторение несоответствия.

валидация - получение свидетельства о безопасности пищевой продукции, подтверждающего, что мероприятия по управлению, осуществляемые согласно плану ХАССП и производственной программе обязательных предварительных мероприятий, способны быть результативными.

верификация - подтверждение соответствия установленным требованиям посредством представления объективных свидетельств.

актуализация - незамедлительно предпринимаемые и/или запланированные действия, обеспечивающие применение самой современной информации.

Этапы внедрения системы HACCP (ХАССП)

Система ХАССП обеспечивает контроль на всех этапах пищевой цепи, любой точке процесса производства, хранения и реализации продукции, где могут возникнуть опасные ситуации.

При этом особое внимание обращено на критические точки контроля, в которых все виды риска, связанные с употреблением пищевых продуктов, могут быть предотвращены, устранены и снижены до приемлемого уровня в результате целенаправленных мер контроля.

Для внедрения системы ХАССП обязаны не только исследовать и описать собственный продукт и методы производства, но и применить эту систему к поставщикам сырья, вспомогательным материалам, а также системе оптовой и розничной торговли.

Следует отметить, что разработка и внедрение системы управления качеством на предприятии затрагивает все службы и весь персонал производства. Этот процесс не ограничивается оформлением документации и созданием внешнего подобия порядка.

Сущность системы ХАССП заключается в выявлении и контроле «критических точек» технологического процесса, то есть тех параметров, которые влияют на безопасность производимой продукции.

Система качества ХАССП включает в себя следующие разделы:

- введение и область распространения системы;

- политика руководства предприятия в области качества и безопасности выпускаемой продукции;

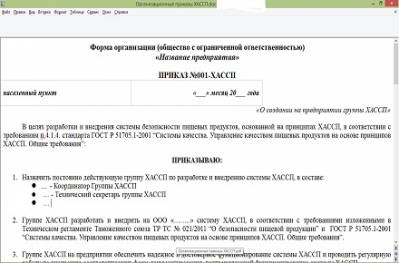

- приказ о создании рабочей группы по разработке системы ХАССП;

- информация о продукции;

- информация о производстве;

- критические контрольные точки;

- разработка рабочих листов ХАССП;

- внутренние проверки системы ХАССП;

- ведение документации ХАССП.

Введение и область распространения системы

Систему менеджмента безопасности пищевой продукции можно внедрить во всех организациях, которые осуществляют деятельность, имеющую отношение к любым этапам цепи создания пищевой продукции. Сюда входят организации, непосредственно или косвенно вовлеченные в деятельность на одном или нескольких этапах цепи создания пищевой продукции. Непосредственными организациями являются производители кормов, операторы, осуществляющие сбор урожая, фермеры, производители ингредиентов, розничные торговцы, сервисные организации, работающие с пищевой продукцией, организации общественного питания, организации, предоставляющие услуги по чистке и санитарной обработке, транспортированию, хранению и распределению. Организации, косвенно вовлеченные в деятельность- производители оборудования, чистящих и санитарных средств, упаковочных и других материалов, с которыми пищевая продукция входит в контакт.

Политика руководства предприятия в области качества и безопасности выпускаемой продукции;

На предприятии должно быть разработанное положение о политике, где руководство берёт на себя ответственность за достижение поставленной цели и безусловную реализацию политики в области качества (которая определяет стратегию, приоритетные цели и обязательства перед потребителями и обществом в целом).

Политика в области безопасности должна быть адекватной, соответствовать требованиям законодательства, требованиям органов государственного контроля и надзора и ожиданиям потребителей.

Руководство определяет область распространения системы ХАССП относительно определённых видов продукции (групп или наименований и этапов жизненного цикла, к которым относятся производство, хранение, транспортирование, оптовая и розничная продажа и потребление).

Политика в области обеспечения безопасности пищевой продукции должна быть доведена до сведения персонала, осуществляться и поддерживаться на всех уровнях организации.

Приказ о создании рабочей группы по разработке системы ХАССП

Для внедрения и разработки системы ХАССП на предприятии необходимо сформировать рабочую группу из сотрудников с различной специализацией, обладающих должными знаниями о конкретной продукции, опытом работы и методикой разработки эффективного плана по внедрению системы ХАССП на предприятии. В составе рабочей группы ХАССП должны быть координатор и технический секретарь, а так же при необходимости, консультанты соответствующей области компетентности.

Координатор выполняет следующие функции:

- формирует состав рабочей группы;

- координирует работу группы;

- распределяет работу и обязанности;

- обеспечивает охват всей области разработки;

- представляет группу в руководстве организации.

В обязанности технического секретаря входит:

- организация заседаний группы;

- регистрация членов группы на заседаниях;

- ведение протоколов решений, принятых рабочей группой.

Основными задачами рабочей группы, отвечающей за внедрение системы ХАССП, на производстве являются:

- определение микробиологических, физических, химических и других факторов, возникающих при производстве продуктов питания на всех стадиях технологических процессов;

- определение вероятности появления опасных факторов в технологическом процессе в зависимости от степени их опасности (вирулентности);

- определение критических точек технологических процессов, лежащих в области недопустимого риска;

- установление критических пределов для каждого опасного фактора, в интервале которых опасные факторы подлежат контролю, ликвидации или снижению;

- разработка необходимых предупреждающих (мониторинговых) мероприятий;

- установление системы контроля за опасными факторами посредством имеющихся средств, позволяющих удостовериться об эффективном контроле за критическими точками;

- разработка корректирующих мероприятий по устранению или уменьшению опасных факторов;

- установление процедур проверки эффективности функционирования системы ХАССП;

- установление документирующей системы регистрации полученных данных;

- обеспечение, доведение рабочих листов системы ХАССП на производственные участки, назначение лиц, ответственных за выполнение мероприятий, разработанных в рабочих листах.

Информация о продукции.

Сырьевые материалы, ингредиенты и материалы, входящие в контакт с пищевой продукцией

Все сырьевые материалы, ингредиенты и материалы, входящие в контакт с пищевой продукцией, должны быть установлены в документах в той мере, насколько это необходимо для проведения анализа опасностей, включая, если это уместно, следующие данные:

биологические, химические и физические характеристики;

состав сложных ингредиентов, включая добавки и вещества, используемые в производстве;

методы упаковки и поставки;

условия хранения и срок годности;

подготовку и/или обработку перед использованием или переработкой;

критерии приемки, относящиеся к безопасности пищевой продукции, или нормативную документацию на материалы и ингредиенты, закупленные в соответствии с их предусмотренным применением.

Организация должна идентифицировать требования к безопасности вышеуказанной продукции, установленные законодательством и органами государственного управления. Нормативную документацию следует постоянно актуализировать.

Характеристики конечной продукции

Характеристики конечной продукции должны быть определены в документах в той, мере, насколько это необходимо для проведения анализа опасностей, включая, если уместно, следующие данные:

наименование продукции или подобное идентификационное описание;

биологические, химические и физические характеристики, имеющие отношение к безопасности пищевой продукции; .

предусмотренный срок годности и условия хранения;

маркировку, касающуюся безопасности пищевой продукции и/или инструкций по обращению, приготовлению и использованию;

метод (ы) распределения.

Организация должна идентифицировать требования к безопасности конечной пищевой продукции, установленные законодательством и органами государственного управления.

Нормативно-техническую документацию следует постоянно актуализировать.

Следует рассмотреть предусмотренное применение и обращение с конечной продукцией, а также любое непреднамеренное, но ожидаемое в разумных пределах непредусмотренное применение и обращение с конечной продукцией и включить их описание в характеристики продукции в той мере, которая необходима для проведения анализа опасностей.

Для каждого вида продукции следует идентифицировать группу пользователей и, если уместно, группу потребителей, а также рассмотреть известные группы потребителей, которые являются особенно уязвимыми к специфической опасности, угрожающей безопасности пищевой продукции.

Испокон веков питание является одним из важнейших факторов,определяющих здоровье населения.

Пищевые отравления и заболевания остаются огромной проблемой,требующей своего решения. Потребитель вправе ожидать, что любой приобретенный им продукт будет безопасным для употребления в пищу.

Одним из вариантов решения проблемы с пищевой безопасностью является внедрение системы ХАССП.

Что же такое ХАССП?Аббревиатура HACCP - это сокращение для системы "Hazard Analysis and Critical Control Points" в переводе с английского - ХАССП "Анализ рисков и критические контрольные точки"

ХАССП — это инструмент снижения опасностей (рисков) в области безопасности пищевых продуктов. В системе ХАССП определяются факторы риска (возможные неполадки), и предусматриваются предупредительные меры, гарантирующие, что изготовленный продукт будет безвреден для потребителя.

Система ХАССП помогает определить ответственность за принятие решений по вопросам безопасности и устраняет неопределенности, обеспечивая, что решения принимаются в нужное время и нужными людьми, обладающими знаниями и навыками.

В основном предприятия общественного питания изготовляют достаточно большой ассортимент блюд, следовательно, закупается большое количество видов сырья. Но данные особенности этой деятельности не мешают внедрению системы ХАССП.

Откуда появилась система ХАССП?Система ХАССП сначала разрабатывалась в НАСА для обеспечения микробиологической безопасности питания для американских астронавтов. Необходимо было обеспечить безусловное их здоровье — только представьте себе пищевое отравление в условиях невесомости! В те времена большинство систем обеспечения качества и безопасности пищевых продуктов базировались на контроле конечного продукта, но специалисты быстро поняли, что такие методы обеспечивают безопасность только при условии 100%-ного контроля всей продукции, что невозможно, поскольку к моменту контроля весь продукт был бы уже съеден. Нужна была надежная система превентивного контроля, и такой системой стала система ХАССП.

Актуальность внедрения системы ХАССПВ настоящее время вопрос внедрения ХАССП стоит очень остро, ведь в соответствии с требованиями законодательства - главы 3, статей 10,11 Технического Регламента Таможенного Союза ТР ТС 021/2011 «О безопасности пищевой продукции» все предприятия общественного питания обязаны с 15 февраля 2015 года разработать, внедрить и поддерживать в организации процедуры, основанные на принципах ХАССП.

На какие же организации распространяются данные требования? На все предприятия общественного питания, осуществляющие процессы производства (изготовления), хранения, реализации, перевозки продуктов питания - рестораны, пиццерии, закусочные, буфеты, бары, пекарни, пищеблоки дошкольных учреждений, учебных заведений (университетов, техникумов, школ), пищеблоки при исправительных учреждениях, больницах, санаториях, лагерях и т д.

ТР ТС 021/2011 «О безопасности пищевой продукции» был принят еще 09 декабря 2011 года, вступил в силу с 01 июля 2013 года. До февраля 2015 года давался период для внедрения процедур, основанных на принципах ХАССП.

Многие предприятия уже внедрили у себя процедуры, основанные на принципах ХАССП, некоторые, к сожалению, впервые слышат об этом и считают, что раз их никто не информировал, это снимает ответственность. Увы, но это не так, не знание закона не освобождает от ответственности.

Проверки осуществляются в полную силу с февраля 2015 года уполномоченными представителями санитарной инспекции Роспотребнадзора. Также, наличием внедренных принципов ХАССП интересуются прокуратура, полиция и, конечно же, потребитель.

Предприятиям, не внедрившим систему грозят штрафы от 20000 руб. до 1 млн. рублей, а в крайнем случае – приостановка деятельности до 90 дней в соответствии с ст. 14.43 Кодекса Российской Федерации об административных правонарушениях.

Варианты реализации требований ТР ТС 021/2011Выполнить требования законодательства можно несколькими способами:

Первым делом, необходимо понять, какую же систему Вы будете внедрять на своем предприятии - систему ХАССП в соответствии с ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» или систему менеджмента безопасности пищевой продукции (СМБПП) в соответствии с требованиями ГОСТ Р ИСО 22000-2007 (ISO 22000:2005), далее разработать план разработки и внедрения системы ХАССП / СМБПП.

Для того, чтобы определиться с вариантом внедряемой системы, нужно ознакомиться с требованиями системы ХАССП/ СМБПП и проведения внутренних аудитов. Желательно, провести обучение сотрудников, включая руководящие должности, в сторонней специализированной организации с опытным преподавателем.

Рассмотрим разработку и внедрение системы ХАССП/ СМБПП пошагово.

Шаг 1-й: Назначение рабочей группы ХАССПГруппа ХАССП может состоять из 2-х и более человек, обладающих знаниями о деятельности организации, изготовляемой продукции и технологическом процессе.

В общественном питании это могут быть руководители организаций, заведующие производством, шеф-повара, кладовщики, сотрудники ресторанной службы, руководители административно-хозяйственных служб и т.д.

Задача руководителя предприятия - дать соответствующие указания всем производственным подразделениям о содействии группе ХАССП.

Члены группы ХАССП в совокупности должны обладать достаточными знаниями и опытом в основных и смежных областях знаний, таких как:Группе ХАССП может потребоваться помощь сторонних экспертов-консультантов, обладающих знаниями о потенциальных рисках, связанных с данным продуктом.

Однако, отдавать полностью разработку системы ХАССП посторонним людям нельзя, поскольку они не имеют всей полноты информации, которой обладают работники организации.

Шаг 2-й. Описание продукта, сырья и материаловГруппа ХАССП должна описать сырье и производимые пищевые продукты. Описание продукции должно поддерживаться в актуализированном состоянии.

Кроме того, необходимо провести оценку аллергенов в готовой продукции. Нельзя забывать про аллергены, которые входят в состав сырья в качестве компонента. Наиболее распространенные компоненты, употребление которых может вызвать аллергические реакции или противопоказано при отдельных видах заболеваний указаны в Техническом регламенте Таможенного союза ТР ТС 022/2011 "Пищевая продукция в части ее маркировки".

Для описания сырья и готовой продукции наиболее удобны табличные формы и спецификации. Часто, спецификации на сырье и материалы предприятия общественного питания запрашивают у поставщиков, тем самым облегчая процедуру входного контроля сырья и материалов.

Например. Готовая продукция (горячие, холодные блюда, напитки и др.) изготовляют из свежего, прошедшего входной контроль сырья и ингредиентов. Сырьевой состав каждого блюда указан в технико-технологических картах. Аллергены, используемые для изготовления блюд проанализированы и находятся под управлением. Сырье закупается у постоянных поставщиков, прошедших процедуру оценки качества и безопасности поставляемой продукции.

В соответствии с технико-технологическими картами блюда или отдельные их составляющие подвергаются тепловой обработке, после чего реализуются.

Шаг 3-й. Установление области применения принципов ХАССП/ ИСО 22000 и назначения продуктаОписать нормальное предсказуемое употребление продукта.

Например. Изготовляемые блюда предназначены для широких групп населения, в том числе лиц из групп повышенного риска, включая детей.

Продукция может употребляться на месте в организации, а также может реализовываться на вынос.

Описать любое непреднамеренное обращение, но, возможно, ожидаемое неправильное обращение и неправильное употребление конечного продукта.

Например. при реализации продукции на вынос возможно нарушение температурных условий и срока реализации.

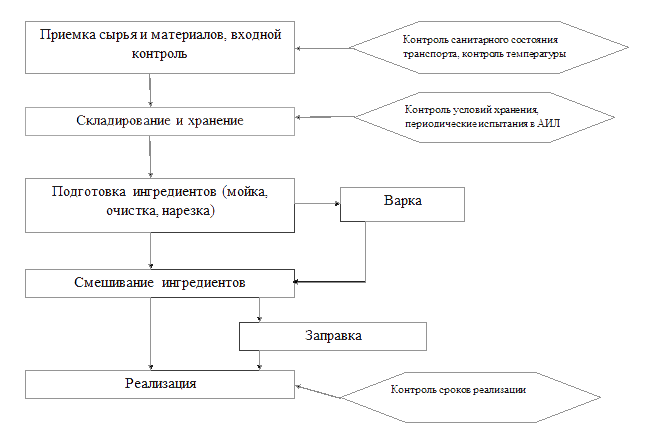

Область применения:Группа ХАССП должна составить схему производства, которая представляет собой пошаговое и последовательное описание всех технологических операций, необходимых для изготовления продукта.

Блок-схема не должна быть сложной и нагроможденной.

К составлению блок-схем необходимо привлекать сотрудников, непосредственно работающих на участках процесса (поваров, кладовщиков и др.).

Так как большинство технологических операций в общественном питании имеют комплексный характер, и основаны на совершенно разных "подпроцессах", в общественном питании логично использовать модульный подход при составлении блок-схем.

То есть, блюда необходимо разделить по группам:Также, блюда разделяют на горячие и холодные первые блюда, гарниры, напитки хлеб, хлебобулочные и кондитерские изделия и т.д.

Пример блок-схемы приготовления салатов представлен на рис.1

Группе ХАССП необходимо проверить составленные блок-схемы непосредственно на месте до начала анализа опасных факторов.

Например. Можно наблюдать за процессом, дать на согласование схемы непосредственным исполнителям данного процесса для уточнения, что блок-схемы составлены четко, и не упущены операции, имеющие возможность отрицательно повлиять на безопасность конечных блюд и здоровье потребителей.

Если это необходимо, надо внести документальные изменения в блок-схемы.

Шаг 6-й. 1-й принцип ХАССП. Анализ опасностейОпасности для каждого предприятия индивидуальны.

Правильность выбора и анализа опасных факторов определяет результативность внедренных предупреждающих мер. Цель анализа опасных факторов - выявить, что важно для безопасности продукции и здоровья потребителя.

Существует несколько вариантов оценки опасностей, и предприятие вправе разработать свою методику.

Какие же бывают опасные факторы? Их делят на биологические, химические или физические компоненты, присутствующие в пищевых продуктах, которые могут сделать продукт опасным для здоровья потребителя. За всеми опасными факторами должен быть установлен соответствующий контроль.

Сначала группой ХАССП определяются потенциальные опасные факторы, возможные в определенном виде деятельности. Данные собираются путем краткого обзора литературы, мониторинга данных из интернета, консультаций сторонних опытных экспертов. Каждой опасности дается характеристика, включающая описание опасности в общем, источники возникновения ее в продукции и варианты устранения или снижения опасности во время технологического процесса.

Типичными опасными факторами для общественного питания являются:

Физические опасности - инородные тела (металл, осколки стекла и хрупких предметов и т.д.) которые могут привести к физическим травмам (например, порезам в ротовой полости, удушью и др.) или вызывать эстетическую неприязнь (волосы).

В продукцию физические факторы могут попасть с сырьем, с оборудования, помещения, от сотрудников.

Используемые меры контроля и предупреждения попадания в продукцию опасных факторов: визуальный осмотр, гарантии поставщиков, установка магнитов, металлодетекторов, фильтров, отделителей костей, использование сит.

Химические опасности - это аллергены, антибиотики, токсичные вещества, пестициды, пищевые добавки, не допущенные для пищевых производств, упаковочные материалы, дезинфицирующие средства, смазочные материалы, а также медицинские и лекарственные препараты.

Микробиологические опасности - присутствие в готовых блюдах патогенных микроорганизмов, которые могут инфицировать или вызывать интоксикацию у людей.

Далее проводится анализ и оценка опасностей по степени вероятности возникновения опасного фактора в данной организации и степени тяжести последствий для здоровья потребителя от данного фактора определяется, как правило "мозговым штурмом" группы ХАССП с регистрацией полученных результатов.

Шаг 7. 2-й принцип ХАССП. Определение критических контрольных точек (ККТ)Критическая контрольная точка (ККТ) - это стадия технологического процесса, на которой можно использовать процедуру контроля, необходимую для предупреждения, исключения или снижения рисков до приемлемого уровня.

Для определения ККТ можно пользоваться деревом принятия решений, представляющее собой ряд вопросов, ответы на которые касаются определенных факторов риска. При выборе ККТ берутся во внимание все учитываемые опасности на каждой технологической операции. Выбор ККТ необходимо регистрировать.

К типичным ККТ в общественном питании относятся:После определения всех контрольно-критических точек, для каждой КТ определяются критические пределы, обеспечивающие безопасность продукции. Критический предел – это максимальные и/или минимальные параметры, позволяющие обеспечить работу в безопасных пределах.

Критические пределы нельзя путать с технологическими пределами, которые устанавливаются не в целях безопасности пищевой продукции, а по другим причинам.

К критическим пределам относятся такие показатели, как температура, время, концентрация соли, степень окисления фритюрного жира, отсутствие частиц металла и др.

Шаг 9-й. 4-й принцип ХАССП. Установление системы мониторинга для каждой критической контрольной точкиМониторинг – проведение плановых измерений или наблюдений в целях подтверждения, что ККТ находится под контролем и параметры технологического процесса не выходят за рамки критических пределов.

Мониторинг бывает непрерывного действия и периодического действия.

Регулярность контроля (частота проведения мониторинга) зависит от типа ККТ, особенностей процедуры мониторинга и технологического процесса.

Результаты мониторинга фиксируются документально.

Шаг 10-й. 5-й принцип ХАССП. Установление коррекций и корректирующих действийВ случае отклонения от критических пределов, по каждому отклонению должны устанавливаться - коррекция и корректирующие действия, которые должны заранее разрабатываться и быть включены в план ХАССП. В плане ХАССП как минимум должно быть указано, какие меры предпринять в случае отклонения от установленных норм, кто несет ответственность за осуществление действий по исправлению ситуации и ведение записи предпринятых коррекций и корректирующих действий.

Шаг 11-й. 6-й принцип ХАССП. Установление процедур проверкиПроцедурами проверки, помимо мониторинга, являются методы, процедуры, тесты, испытания, и другие способы оценки соответсвия системы плану ХАССП.

Аудит внедренной системы ХАССП / СМБПП является одним из методов проверки (верификации), так как помогает определить сбои в работе системы и внести соответствующие корректирующие действия.

Шаг 12-й. 7-й принцип ХАССП. Создание документации и ведение учетаСедьмой принцип ХАССП требует наличия документации и системы архивирования данных, которые будут являться свидетельством работоспособности системы ХАССП.

Документировать необходимо все, что важно для обеспечения безопасной продукции.

Вся документация должна быть упорядочена, для того чтобы при необходимости соответствующие лица смогли найти любую информацию.

Объем необходимой документации - вопрос организации, но он должен иметь обоснованный ответ. Главное, чтобы нужный документ был доступен в нужный момент в определенном месте.

Возможные ошибки: излишняя документация

Шаг 13-й. Обязательства высшего руководства Высшее руководство должно:Для обеспечения безопасности продукции программы обязательных предварительных мероприятий (ПОПМ или PRP) практически также нужны, как и система ХАССП.

Программы обязательных предварительных мероприятий могут включать:Мало просто создать документацию и считать, что система работает. Самое главное это внедрение системы в деятельность организации. Систему ХАССП необходимо правильно внедрить, и затем совершенствовать, и только после этого она сможет оказать влияние на снижение рисков безопасности продукции для здоровья потребителей.

Для этого во внедрении системы ХАССП могут и должны участвовать все сотрудники, причем каждый из них играет свою важную роль. Это принципиальное требование зачастую забывают: система ХАССП — это не только «документация», это «очеловеченная» система. Использующие систему ХАССП люди — это ее «владельцы», именно они обеспечивают ее работоспособность.

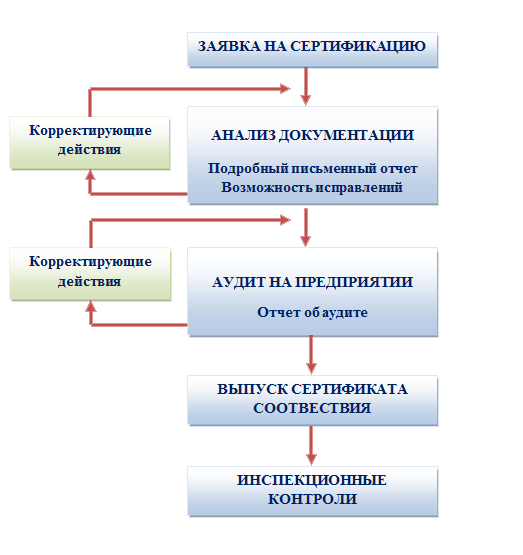

Сертификация предприятий общественного питания.Важно отметить, что сертификация на данный момент не обязательна, но многие организации проходят процедуру сертификации.

Рассмотрим подробнее процедуру сертификации системы менеджмента.

Предприятие направляет в орган по сертификации (далее - ОС) заявку на сертификацию системы менеджмента.

Специалист ОС рассматривает заявку, определяет трудоемкость аудита и готовит договор на сертификацию.

Руководитель органа по сертификации назначает комиссию для проведения сертификации.

Подтверждение соответствия (сертификация) системы менеджмента происходит в несколько этапов.

Первым этапом проходит анализ документации. Анализ документации может быть проведен как с выездом в организацию, так и без него (на территории органа по сертификации с условием предоставления в ОС необходимых документов системы ХАССП.

Второй этап - аудит на месте. Эксперты ОС составляют план аудита и согласовывают с организацией-Заявителем. Эксперты выезжают в организацию для оценки соответствия системы менеджмента организации стандарту. Начинается аудит с предварительного совещания.

В ходе аудита экспертами могут быть выявлены несоответствия или уведомления. Несоответствия классифицируются как малозначительные или значительные. На каждое несоответствие организацией-Заявителем должны быть разработаны корректирующие действия, а также проведен анализ причин возникновения несоответствий.

В ходе аудита экспертами могут быть выявлены несоответствия или уведомления. Несоответствия классифицируются как малозначительные или значительные. На каждое несоответствие организацией-Заявителем должны быть разработаны корректирующие действия, а также проведен анализ причин возникновения несоответствий.

Эксперты ОС оценивают приемлемость корректирующих действий и дают рекомендации для руководителя ОС о выдаче/не выдаче сертификата соответствия.

Окончательное решение о выдаче сертификата соответствия принимает руководитель ОС/заместитель руководителя ОС.

В случае положительного решения сертификат оформляется в установленном порядке на русском (и по запросу, на других языках).

Сертифицированному предприятию дается разрешение на использование знака соответствия системе менеджмента и баннера, размещаемого на интернет порталах.

Порядок сертификации систем менеджмента

1. Имеет ли орган по сертификации аттестат аккредитации систем менеджмента на соответствие требованиям ГОСТ Р ИСО/МЭК 17021-2012, выданный Федеральной службой по аккредитации (Росаккредитацией).

2. Есть ли у органа по сертификации право проводить сертификацию в зарегистрированной Системе добровольной сертификации. Функции по ведению реестра зарегистрированных систем добровольной сертификации принадлежат Федеральному агентству по техническому регулированию и метрологии (Росстандарт). Орган по сертификации (юридическое лицо) должен быть либо держателем системы добровольной сертификации, либо быть уполномочен для проведения работ по сертификации к какой-либо зарегистрированной системе (факт уполномочивания должен быть подтверждён).

Реестр зарегистрированных Систем сертификации находится на официальном сайте Росстандарта, для поиска интересующей системы необходимо перейти по ссылкеhttp://www.gost.ru/wps/portal/pages/directions/confirmation/voluntaryvalidation

Перед тем, как выбрать орган по сертификации, необходимо проверить, внесён ли он в реестр аккредитованных лиц. Проверить аккредитацию органа по сертификации можно:3. Наличие опыта и положительной репутации у органа по сертификации

На легитимном сертификате всегда указано юридическое лицо, оформившее и выдавшее сертификат. Безусловно, чем солиднее организация выдавшая сертификат - тем больше доверия к выданному ей сертификату.

Перед тем как заключить договор на сертификацию необходимо поинтересоваться, как долго существует орган по сертификации, есть ли среди заказчиков органа по сертификации крупные или государственные организации.

Если орган по сертификации соответствует всем вышеприведенным параметрам, не сомневайтесь, в таком органе Вы получите легитимный и признаваемый сертификат и в дальнейшем не испортите свою репутацию.

Текст взят из статьи: "Разработка и внедрение систем менеджмента, основанных на принципах ХАССП, на предприятиях общественного питания. Подготовка к сертификации и подтверждение соответствия системы менеджмента требованиям национальных и международных стандартов: порядок сертификации, выдачи сертификатов, практические рекомендации по подготовке к сертификации предприятия общественного питания", размещенной в справочнике "Контроль качества и безопасности пищевой продукции +CD Премиум" Издательства Форум Медиа http://www.forum-media.ru/catalog/detail.php?ID=1029

Автор статьи: Семенченко Т.В. - эксперт по системам менеджмента (ХАССП, ISO 22000, ISO 9001), консультант, преподаватель, зам.руководителя органа по сертификации интегрированных систем менеджмента Учреждения "Государственный центр испытаний, сертификации и стандартизации" (ГоЦИСС) http://www.gociss.ru/