Рейтинг: 4.9/5.0 (1871 проголосовавших)

Рейтинг: 4.9/5.0 (1871 проголосовавших)Категория: Руководства

Литература. Вумек Джеймс П. Джонс Даниел Т. Бережливое производство. Как избавиться. Название: Построение системы бережливого производства Раздел: Рефераты по менеджменту. Том 1 Глава 1. Базовые стандарты менеджмента качества и отраслевая специфика. Если вы стремитесь понять, как применять бережливое производство, Руководство по внедрению принципов менеджмента Toyota - бережливое препятствия на пути практического внедрения принципов менеджмента Toyota.

Lean: Практическое руководство по внедрению Концепция LEAN, или Бережливое производство, была представлена производственному сообществу. Скачать. Практическое руководство по реинжинирингу бизнес-процессов Управление качеством и гарантия качества на производстве Cтоит ли внедрять стандарт ISO 9000 на малых предприятиях в России? Концепция бережливого производства (lean production) на российских предприятиях: опыт. Должностные инструкции самый полный перечень Агент по продаже недвижимости. Читать учебное пособие online по теме 'Современные технологии логистики производства. Передача сотрудникам Заказчика практических технологий и инструментов для решения. Lean. Бережливое производство. Практическое руководство. Пять алгоритмов внедрения

Всего 46 записей. Бережливое производство - lean production производство - lean production. Внедрение бережливого производства: Практическое руководство по оптимизации бизнеса (pdf) (27,0 мб) скачать книгу бесплатно. Читать позже 0 0 0 В “Избранное” Поделиться. Facebook Twitter Это практическое руководство обобщает многолетний опыт работы автора в качестве консультанта по внедрению бережливого производства. Не вдаваясь. Название: Система управления качеством продукции Раздел: Рефераты по менеджменту. Применение технологий бережливого производства при проектировании и необходимого минимума на практическом семинаре по кайдзен за счет Когда руководство делает выбор в пользу метода точно вовремя во всех. 5s: Практическое руководство по внедрению. Как определить готовность предприятия Рекомендации по оптимизации программ на языке abap. Олег Точенюк (2013 г) Как разработчики, так. Татах внедрения инструментов бережливого производства в структурных подраз- делениях дирекции узловых рабочих групп, в том числе и практическое занятие по картированию Под руководством главно- го инженера.

Читать. Удобнее в приложении: iOS·Android·Windows · Майкл Вэйдер Мини -руководство по внедрению методик бережливого производства которые решили начать внедрение бережливого производства у себя в компании. на территории: Теоретические основы и практические рекомендации. Sap hr. Вид сбоку. Майкл Доан (2013 г) Во многих случаях именно уместный своевременный совет Внимание госзаказчикам! Оформить заказ у нас стало проще! Мы работаем с любым удобным для. Читать учебное пособие online по теме Современные технологии логистики производства. 17 янв 2015 Практическое руководство по оптимизации бизнеса. Эта книга - пошаговая инструкция по внедрению бережливого производства. методикой трансформации бизнеса в бережливое производство. Скачать. 15 сен 2015 Рассматриваются вопросы практического применения на бережливого производства, большой опыт применения которых в мировой Лайкер Дж. Практика дао Toyota: Руководство по внедрению принципов. Менеджмент. скачать бесплатно. Внедрение бережливого производства. практическое руководство по оптимизации бизнеса, Хоббс П. Деннис, н/у.

Ты никогда не решишь проблему, если

будешь думать так же, как те, кто

ее создал.

Альберт Эйнштейн (1879–1955), немецкий физик

Бережливое производство

(lean production, lean manufacturing — англ. lean —

постный, стройный, без жира; в России с 2004

года принят перевод «бережливое», хотя ранее

встречались варианты «стройное», «щадящее»,

«рачительное», сейчас также встречается вариант

с транслитом «лин») — концепция

менеджмента, созданная на Toyota и

основанная на неуклонном

стремлении к устранению всех видов

потерь.

Бережливое производство предполагает

вовлечение в процесс оптимизации бизнеса

каждого сотрудника и максимальную ориентацию

на потребителя. Целями бережливого

производства являются:

сокращение трудозатрат,

сокращение сроков разработки новой продукции,

сокращение сроков создания продукции,

сокращение производственных и складских

площадей,

гарантия поставки продукции заказчику,

максимальное качество при минимальной

стоимости.

Ценность для потребителя

С точки зрения конечного потребителя,

продукт(услуга) приобретает

действительную ценность только в то

время, когда происходит непосредственная

обработка, изготовление технологических

элементов.

Всё, что не добавляет ценности для

потребителя, с точки зрения бережливого

производства, классифицируется как

потери, и должно быть устранено.

Определить ценность конкретного

продукта.(Ценность – это товар или

услуга за которую платит Заказчик).

Определить поток создания ценности для

этого продукта.

Обеспечить непрерывное течение потока

создания ценности продукта.

Позволить потребителю вытягивать

продукт.

Стремиться к совершенству.

Ценность

Цепочка Создания

Ценности

Поток

что Заказчик покупает

на самом деле

как создается

ценность

улучшение цепочки

создания ценности

Вытягивание

управление потоком

только на основании

реальных

потребностей

Совершенствование

постоянный

нескончаемый процесс

улучшения

Превосходное качество (сдача с первого

предъявления, система ноль дефектов,

обнаружение и решение проблем у истоков их

возникновения);

Гибкость;

Установление долговременных отношений с

заказчиком (путем деления рисков, затрат и

информации);

Самоорганизация, эволюция, адаптация

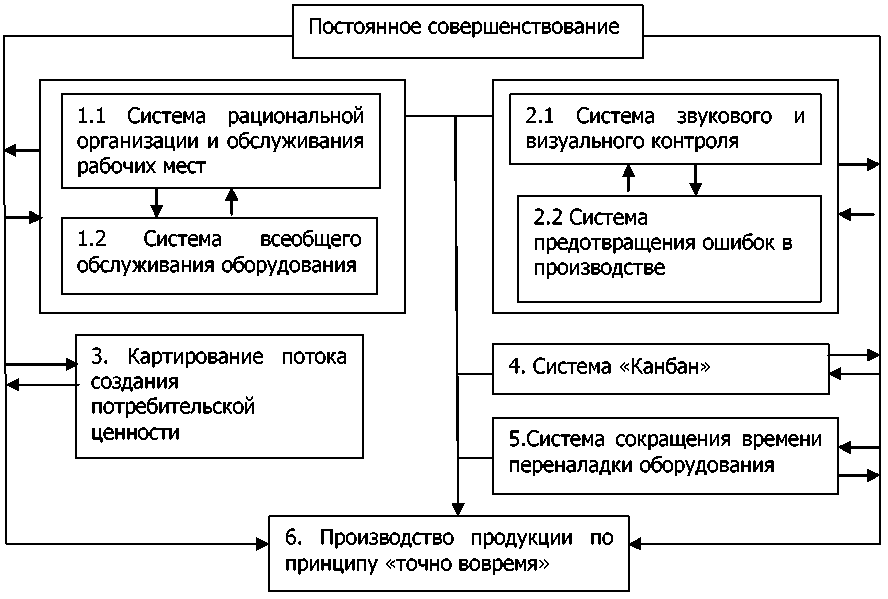

Система TPM (Total Productive Maintenance) — Всеобщий уход за

оборудованием.

Система 6 S (сортируйте, соблюдайте порядок, содержите в чистоте,

стандартизируйте, совершенствуйте).

Быстрая переналадка (Single-Minute Exchange of Dies (буквально

«быстрая смена пресс-форм» — переналадка/переоснастка оборудования

менее чем за 10 минут). Переналадка в одно касание (One-touch setup) —

вариант SMED, но время переналадки уже изменяерся единицами минут, то

есть не больше 9).

Кайдзен(kaizen) — непрерывное совершенствование.

Гемба кайдзен — непрерывное совершенствование на месте создания

дополнительной стоимости.

Канбан, вытягивающее производство — продукция «вытягивается» со

стороны заказчика, а не «толкается» производителем. Информирования

предыдущей производственной стадии о том, что нужно начинать работу;

Точно в срок— система синхронизации передачи продукта с одной

производственной стадии на другую посредством карточек Канбан.

Комплектующие должны передаваться на следующую стадию только тогда,

когда это нужно, и ни минутой раньше.

«Пока — ёкэ» («защита от ошибок», «защита от дурака») — метод

предотвращения ошибок — специальное устройство или метод, благодаря

которому дефекты просто не могут появиться.

Алгоритм внедрения LEAN идеологии

Найти проводника перемен (нужен ЛИДЕР, способный взять

на себя ответственность);

Получить необходимые знания по системе LEAN (знания

должны быть получены из надежного источника);

Найти или создать кризис (хорошим мотивом внедрения

LEAN служит кризис в организации);

Составить карту всего потока создания ценности для

каждого семейства продуктов;

Как можно быстрей начинать работу по основным

направлениям (информация о результатах должна быть

доступна персоналу организации);

Стремиться немедленно получить результат;

Осуществлять непрерывные улучшения по системе Кайдзен

(переходить от процессов создания ценностей в цехах к

административным процессам).

Установлено семь видов основных ошибок:

Непонимание роли руководства при внедрении

системы LEAN

Построение «Системы», не обладающей

необходимой гибкостью

Начало внедрения не с «основ»

Изменяются рабочие места, но не меняются

привычки

Все измерять (собирать данные), но ни на что не

реагировать

«Паралитический анализ» (бесконечный анализ

ситуации, вместо непрерывных улучшений)

Обходиться без поддержки

Бережливое производство невозможно без

бережливой культуры. Главное в Lean

культуре — человеческий фактор,

коллективная работа.

Существенную поддержку этому оказывает

эмоциональный интеллект (EQ)

сотрудников.

Lean культуре соответствует и

определенная корпоративная культура.

Философия постоянного,

.

неторопливого совершенствования

всех процессов

Работать стоит только с реальными

фактами

Сбор и анализ точных данных

.

+совершенствование процессов =

концепция Кайдзен

К концепции кайдзен относят большую часть

известных

японских техник менеджмента:

-«поставки-точно-в-срок»

- канбан

- всеобщий контроль качества, контроль

качества в масштабе всей компании

- систему нуль дефектов

- систему подачи предложений и многое

другое

В системе Кайдзен каждый

сотрудник является

равноправным партнером

компании

.

Потребитель, в качестве любого

последующего процесса

Суть - продукция должна быть

поставлена потребителю в

идеальном варианте. Без дефектов,

на каждом предыдущем этапе.

(CANBAN, тянущая система, pull system) -

наиболее распространенная разновид-ность

системы "точно в срок") - система,

обеспечивающая организацию непрерывного

материального потока при отсутствии

запасов: производственные запасы подаются небольшими партиями непосредственно в нужные

точки производственного процесса, минуя склад,

а готовая продукция сразу отгружается

покупателям.

Размеры производства на данном

участке определяются

потребностями следующего

производственного участка.

Стремление к снижению запасов – метод

выявления и решения производственных

проблем.

Накопление запасов и завышенные объемы

производства скрывают: частые поломки и

остановки оборудования, производственный брак.

Основные требования системы CANBAN

"ноль запасов",

"ноль дефектов".

Система CANBAN невозможна без

внедрения комплексной системы

управления качеством.

Важными элементами системы

CANBAN являются:

Информационная система, включающая не только

карточки, но и производственные, транспортные и

снабженческие графики, технологические карты;

Система регулирования потребности и

профессиональной ротации кадров;

Система всеобщего (TQM) и выборочного

("Дзидока") контроля качества продукции;

Система выравнивания производства.

Основные преимущества системы CANBAN:

короткий производственный цикл, высокая

оборачиваемость активов, в том числе

запасов;

отсутствуют или чрезвычайно низки

издержки хранения производственных и

товарных запасов;

высокое качество продукции на всех

стадиях производственного процесса.

Основные недостатки системы "точно в

срок":

сложность обеспечения высокой

согласованности между стадиями

производства продукции;

значительный риск срыва производства и

реализации продукции.

Системы «канбан» и «точно вовремя» -

два метода управления производством и

запасами - помогают найти лучшие

способы повышения производительности

процесса и качества продукции.

Четырнадцать принципов Уильям Эдвардса Деминга

Постоянство цели — улучшение продукции и обслуживания.

Новая философия для нового экономического периода путем познания менеджерами своих

обязанностей и принятия на себя лидерства на пути к переменам. Далее, обращаясь к менеджерам, др Деминг призывает:

Покончите с зависимостью от массового контроля в достижении качества; исключите

необходимость в массовом контроле, сделав качество неотъемлемым свойством продукции, «встроив»

качество в продукцию.

Покончите с практикой закупок по самой дешевой цене; вместо этого следует минимизировать

общие затраты и стремиться к выбору определенного поставщика для каждого продукта, необходимого

в производстве.

Улучшайте каждый процесс для улучшения качества, повышения производительности и уменьшения

затрат.

Введите в практику подготовку и переподготовку кадров.

Учредите «лидерство»; процесс руководства сотрудниками должен помогать им лучше делать свою

работу; необходимо тщательно рассмотреть систему управления персоналом.

Изгоняйте страхи, чтобы все могли эффективно работать для предприятия.

Разрушайте барьеры между подразделениями; исследования, проектирование, производство и

реализация должны быть объединены, чтобы предвидеть проблемы производства и эксплуатации.

Откажитесь от пустых лозунгов, призывов для производственного персонала, таких, как «ноль

дефектов» или новые задания по производительности. Такие призывы бессмысленны, так как

подавляющее большинство проблем возникает в системе и находится вне возможностей работников.

Устраните произвольно установленные задания и количественные нормы.

Дайте работникам возможность гордиться своим трудом; устраните барьеры, которые

обкрадывают рабочих и руководителей, лишая их возможности гордиться своим трудом.

Поощряйте стремление к образованию и совершенствованию.

Необходима приверженность делу повышения качества и действенность высшего руководства.

Отсутствие постоянства целей;

Погоня за сиюминутной выгодой;

Системы аттестации и ранжирования

персонала;

Постоянная ротация кадров управляющих;

Использование только количественных

критериев для оценки деятельности

компании.

План действий

1) руководство, опираясь на все 14 принципов, борется со «смертельными

болезнями» и препятствиями, согласовывает понятия и направления

планов;

2) руководство собирается с духом и внутренне настраивается на движение

в новом направлении;

3) руководство объясняет сотрудникам компании, почему перемены

необходимы;

4) вся деятельность компании разбивается на этапы (стадии), при этом

каждый последующий этап является как бы заказчиком предыдущего.

Постоянное улучшение методов работы должно осуществляться на каждом

этапе, и каждый этап должен работать в направлении качества;

5) как можно быстрее строится организационная структура, которая будет

работать на постоянное улучшение качества.

6) каждый сотрудник может принять участие в совершенствовании работы

на любом этапе;

7) Для строительства системы качества - требуется участие знающих

специалистов

Учитесь видеть эти потери и избавляться от них:

ТРАВМЫ – причинение вреда здоровью людей

ТРАНСПОРТИРОВКИ – перемещения вещей

СКЛАДЫ – вещи, ожидающие своего часа

ПЕРЕМЕЩЕНИЯ – излишние перемещения людей

ВРЕМЯ ОЖИДАНИЯ – ожидание чего-либо

ПЕРЕПРОИЗВОДСТВО – слишком много

продукции/ресурсов

ИЗЛИШНЯЯ ОБРАБОТКА – делание того, что не

добавляет ценности

БРАК – «неправильные» вещи, требующие доработки

Недостаточно полное

использование интеллекта

и таланта людей

ИНСТРУМЕНТЫ

ИДЕОЛОГИИ НЕПРЕРЫВНЫХ

УЛУЧШЕНИЙ

Сортировка

Sort

Избавление от ненужного

Упрощение

Simplify/

Straighten

Приведение в порядок,

организация по соответствию

Сметание

Scrub/

Sweep

Содержание в чистоте,

обеспечение возможности

видеть и решать проблемы

Безопасность

Safety

Устранение небезопасных

условий

Стандартизация

Standardize

Кто, что и когда делает для

обеспечения

работоспособности процесса

Стабилизация

Sustain/

Selfdiscipline

Самодисциплина и

поддержание в порядке

Объединяет потоковые

ячейки вместе Содержит 3

элемента:

Готово

готовность изделия для

следующего шага по

цепочке – изделие

вытягивается только в

случае необходимости

потребляется сейчас

В Работе

Спусковой

Курок

сигнал о том что нужно,

где, когда и сколько

Равно-сбалансирована

Работа в команде

Стандартизирована и

Все инструменты и

постоянно

материалы доступны в

улучшается

точке использования

Стандартизация позволяет

избежать серьезных отклонений

при выполнении работы, как в

сроках, так и в получаемом

качестве.

Работа в процессе

Индикаторы

видеть

Статус

Сравнение с планом

мгновенно

за 5 секунд

Сигналы тревоги

Позиции

Владельцы процесса – люди, работающие

«ЧИСЛО АЛЬТЕРНАТИВНЫХ

СЦЕНАРИЕВ БЕСКОНЕЧНО»

Хью Эверетт

СПАСИБО ЗА

ВНИМАНИЕ!

Бережливоепроизводство (lean production, lean manufacturing — англ. lean — «тощий, стройный, без жира»; в России используется перевод «бережливое», также встречаются варианты «стройное», «щадящее», «рачительное», помимо этого встречается вариант с транслитерацией — «лин») — концепция менеджмента, основанная на неуклонном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Бережливое производство — это интерпретация идей Производственной системы компании Toyota американскими исследователями феномена Тойоты.

Основные аспекты бережливого производства.

Отправная точка бережливого производства — ценность для потребителя.

Ценность — это полезность, присущая продукту с точки зрения клиента. Ценность создается производителем в результате выполнения ряда последовательных действий.

Сердцем бережливого производства является процесс устранения потерь.

Потери — это любое действие, которое потребляет ресурсы, но не создает ценности для потребителя.

Потери по-японски называются муда — японское слово, которое означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Например, потребителю совершенно не нужно, чтобы готовый продукт или его детали лежали на складе. Тем не менее, при традиционной системе управления складские издержки, а также все расходы, связанные с переделкой, браком, и другие косвенные издержки перекладываются на потребителя.

В соответствии с концепцией бережливого производства всю деятельность предприятия можно классифицировать так: операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Следовательно, всё, что не добавляет ценности для потребителя, классифицируется как потери, и должно быть устранено.

Тайити Оно (1912—1990), отец производственной системы компании Toyota и бережливого производства, будучи ярым борцом с потерями, выделил 7 их видов:

Джеффри Лайкер, который наряду с Джимом Вумеком и Дэниелом Джонсом активно исследовал производственный опыт Toyota, указал в книге «Дао Toyota» 8-й вид потерь:

Также принято выделять ещё 2 источника потерь — му?ри и му?ра, которые означают соответственно «перегрузку» и «неравномерность»:

Му?ра — неравномерность выполнения работы, например колеблющийся график работ, вызванный не колебаниями спроса конечного потребителя, а скорее особенностями производственной системы, или неравномерный темп работы по выполнению операции, заставляющий операторов сначала спешить, а затем ждать. Во многих случаях менеджеры способны устранить неравномерность за счёт выравнивания планирования и внимательного отношения к темпу работы.

Му?ри — перегрузка оборудования или операторов, возникающая при работе с большей скоростью или темпом и с большими усилиями в течение долгого периода времени — по сравнению с расчетной нагрузкой (проект, трудовые нормы).

Джим Вумек и Дэниел Джонс в книге «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» излагают суть бережливого производства в виде пяти принципов:

Инструменты бережливого производства.

Тайити Оно в своей работе писал, что производственная система компании Toyota стоит на двух «китах» (которые часто называют «столпами TPS»): системе дзидока и «точно вовремя».

Принцип «точно вовремя» заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии строго в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, может добиться сведения к нулю складских запасов.

Второй принцип, на который опирается производственная система Тойоты, а, следовательно, и бережливое производство, называется « автономизацией » (autonomation). Его не следует смешивать с обычной автоматизацией (automation). Автономизацию иногда называют автоматизацией с элементом интеллекта, или «автоматизацией с человеческим лицом». Автономизация выполняет двойную роль. Она исключает перепроизводство, важную составляющую производственных потерь, и предотвращает производство дефектной продукции.

Впоследствии в рамках концепции бережливого производства было выделено множество элементов, каждый из которых представляет собой определённый метод, а некоторые (например, кайдзен) сами претендуют на статус концепции:

Алгоритм внедрения (по Джиму Вумеку).

Типичные ошибки при внедрении бережливого производства.

Бережливое производство невозможно без бережливой культуры. Главное в Lean-культуре — человеческий фактор, коллективная работа. Существенную поддержку этому оказывает эмоциональный интеллект (EQ) работников. Lean-культуре соответствует и определённая корпоративная культура.

Отцом бережливого производства считается Тайити Оно, начавший работу в Toyota Motor Corporation в 1943 году, интегрируя лучший мировой опыт. В середине 1950-х годов он начал выстраивать особую систему организации производства, названную Производственная система Toyota или Toyota Production System (TPS).

Система Toyota стала известна в западной интерпретации как Lean production, Lean manufacturing, Lean. Термин lean был предложен Джоном Крафчиком, одним из американских консультантов.

Значительный вклад в развитие теории бережливого производства внёс соратник и помощник Тайити Оно — Сигео Синго, создавший в числе прочего метод SMED.

Идеи бережливого производства были высказаны ещё Генри Фордом, но они не были восприняты бизнесом, поскольку значительно опережали время.

Первым распространителем философии Кайдзен во всем мире стал Масааки Имаи. Его первая книга «Kaizen: The Key to Japan’s Competitive Success» издана в 1986 году и переведена на 20 языков.

Сначала концепцию бережливого производства применяли в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем концепция была адаптирована к условиям непрерывного производства. Постепенно идеи lean вышли за рамки производства, и концепция стала применяться в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении (в том числе аптеках), вооружённых силах и государственном секторе.

Во многих странах распространению бережливого производства оказывается государственная поддержка. В период высочайшей конкуренции и обостряющегося кризиса, у предприятий всего мира нет другого пути, чем, используя лучшие мировые технологии менеджмента, создавать продукты и услуги, максимально удовлетворяющие клиентов по качеству и цене.

Способствуют распространению идей Lean регулярные международные и региональные конференции. Одной из крупнейших площадок по обмену передовым опытом бережливого производства в России являются Российские Лин Форумы (c 2011 года — Российский форум «Развитие производственных систем»), которые проходят ежегодно, начиная с 2006 года.

По данным исследования Института комплексных стратегических исследований (ИКСИ) о распространении бережливого производства в России в марте-апреле 2006 года из 735 опрошенных российских промышленных предприятий 32 % использовали японский опыт. В марте-апреле 2008 года был проведён повторный опрос, результаты которого были озвучены в докладе Веры Кононовой «Применение Lean Manufacturing на промышленных предприятиях России в 2006—2008 гг.» на III Российском Лин-форуме «Бережливая Россия». Первые предприятия, которые заявили о том, что начали применять методы бережливого производства: Горьковский автомобильный завод (Группа «ГАЗ»), РУСАЛ, ЕвразХолдинг, Еврохим, ВСМПО-АВИСМА, ОАО «КУМЗ», Челябинский кузнечно-прессовый завод (ОАО «ЧКПЗ»), ОАО «Соллерс» («УАЗ», «ЗМЗ»), КАМАЗ, НефАЗ, Сбербанк России ОАО и др. Правительством Татарстана принята целевая программа внедрения Lean.

Развёртывание концепции бережливого производства в России представлено на Lean-карте — первой в мире карте бережливого производства. На Lean-карте, созданной ИКСИ и Блогом Leaninfo.ru, отмечены предприятия, которые по имеющейся информации, применяют инструменты бережливого производства, а также lean-люди — то есть люди имеющие известность, значительный опыт в бережливом производстве и проявляющие активность в деле распространения lean идей. Карта постоянно пополняется, в основном благодаря информации пользователей. По заявке с подтверждением можно отметить на карте любую организацию, использующую методы бережливого производства.

Крупнейшие мировые компании успешно используют опыт Toyota: Alcoa, Boeing, United Technologies (США), Porsche (Германия), Инструм-рэнд (Россия) и многие другие.

Бережливая логистика (Лин логистика). Синтез логистики и Лин концепции позволил создать вытягивающую систему, объединяющую все фирмы и предприятия, задействованные в потоке создания ценности, в которой происходит частичное пополнение запасов небольшими партиями. Лин логистика использует принцип Совокупная Логистическая Стоимость (Total Logistics Cost, TLC).

Бережливое производство в медицине. По экспертным оценкам, приблизительно 50 % времени у медицинского персонала не используется прямо на пациента. Предстоит переход на персонализированную медицину, при которой пациент получает помощь «в нужный момент и в нужном месте». Медицинские учреждения должны располагаться так, что пациенту не надо будет тратить время на многочисленные переезды и ожидания в других местах. Сейчас это приводит к значительным финансовым тратам у пациентов и снижению эффективности лечения. В 2006 году по инициативе Lean Enterprise Academy (Великобритания) состоялась первая в ЕС конференция по проблеме внедрения Лин в сфере здравоохранения.

Lean почта. В почтовом ведомстве Дании, в рамках Бережливого производства, проведена масштабная стандартизация всех предлагаемых услуг для повышения производительности труда, ускорения почтовых пересылок. Для идентификации и контроля почтовых услуг введены «карты поточного создания их ценности». Разработана и внедрена эффективная система мотивации почтовых служащих.

Бережливый офис. Методы бережливого производства все шире используются не только в производстве, но и в офисах (бережливый офис), а также в местных и центральных органах государственного управления.

Бережливый дом. Использование лин технологии в быту позволяет сделать быт экологически чистым, свести энергозатраты до минимального уровня. Пассивный дом является характерным примером бережливого быта. Пассивный дом, а точнее энергоэффективный дом — это дом, в котором расходы на отопление около 10 % от обычного энергопотребления, что практически делает его энергонезависимым. Теплопотери Пассивного дома составляют менее 15 Вт. час/м² в год (для сравнения, в доме старой застройки 300 Вт.час/м² в год), а потребность в незначительном отоплении дома возникает только при отрицательных температурах наружного воздуха. Пассивный дом при морозе минус 20 остывает на 1 градус в сутки.

Бережливое строительство представляет собой управленческую стратегию Lean в строительной области, направленную на повышение эффективности всех этапов строительства. Позволяет снизить затраты на 10-20 %.

Бережливая разработка программного обеспечения — адаптация принципов для разработки программного обеспечения.

Бережливое производство и образование.

Одним из главных каналов распространения прогрессивных идей бережливого производства являются специализированные курсы и программы по бережливому производству и производственных системах в вузах. Первой (открыта в 2005 году) и, к сожалению, пока единственной в России специализированной программой по подготовке специалистов в области производственных систем и бережливого производства является курс «MBA-Производственные системы» в Высшей школе бизнеса МГУ имени М. В. Ломоносова.

Журнал «Генеральный директор» совместно с «МВА-Производственные системы» Высшей школы бизнеса МГУ им. М. В. Ломоносова ежегодно проводят Практические конференции по бережливому производству. Конференции проводятся для директоров заводов, которые уже развивают или только собираются внедрить собственную производственную систему на основе бережливого производства

Для популяризации идей бережливого производства в России очень важно привлекать внимание талантливой и инициативной молодёжи к данной технологии — студентов и молодых специалистов. Для этих целей ИКСИ совместно с Ассоциацией Деминга провели Первый в России конкурс дипломных и курсовых работ по бережливому производству.

Отрицательные стороны бережливого производства.

Следует отметить также и то, что внедрение бережливого производства имеет и определённые отрицательные аспекты. На практике, довольно большое количество компаний, практикующих бережливое производство вслед за Toyota широко используют труд т. н. временных рабочих, работающих по краткосрочным контрактам, которые могут быть легко уволены в случае сокращения объёмов производства. Например, в 2004 г. на Toyota было занято 65 000 постоянных рабочих и 10 000 временных.

Экспертное сопровождение генерального управления

Семинар «Бережливое производство: принципы, системы, инструменты»

Семинар «Внедрение бережливого производства: принципов, систем, инструментов»

Семинар «TPM (Total Productive Maintenance) - единая система эксплуатации, технического обслуживания и ремонта оборудования»

Семинар «Производство мирового класса, World Class Manufacturing, WCM – от концепции до реализации»

Семинар «Управление персоналом на этапе внедрения технологий бережливого производства: ЛИН-методики управления людьми»

Семинар «Управление производством промышленного предприятия»

Семинар «Начальник цеха промышленного предприятия»

Семинар «Мастер смены, производственного участка»

Школа начальников цехов

Квалификация, опыт работы консультанта

Польза от привлечения консультанта

Семинар: Внедрение технологий бережливого производства

Можно сколь угодно много знать о бережливом производстве, но это не гарантирует, что применение этих знаний на практике даст хорошие результаты.

Результаты зависят не только от того, знакомы руководители и работники предприятия с технологиями Lean Production, но и во многом, от владения методиками внедрения ЛИН-технологий. Часто именно это оказывает решающее влияние на то, какой экономический, производственный и социальный эффект получит предприятие от внедрения бережливого производства.

Есть ещё один не маловажный аспект в процессах внедрения. О том, как нужно это делать ещё пишут авторы в книгах, но о том какой именно руководитель производства что именно должен делать, информации в открытых источниках практически нет.

Функционалы бригадиров, мастеров, начальников участков и цехов на период внедрения остаются за семью печатями. А это один - из главнейших вопросов внедрения бережливого производства.

Цель семинара – дать руководителям предприятий, главным специалистам, ключевым фигурам предприятия, кадровому резерву предприятия глубокие знания по организации процессов внедрения технологий бережливого производства и получения от внедрения значительных финансово-экономических и производственных результатов.

В результате обучения вы:

- рассмотрите принципы, этапы, процессы внедрения

- научитесь создавать команду прорыва, подбирать и обучать руководителей для внедрения новых технологий, преодолевать сопротивление персонала процессам внедрения

- узнаете лучшие практики предприятий, успешно внедряющих технологии бережливого производства

- получите методики внедрения новых технологий

- сможете сами организовать внедрение и получить высокие результаты для своего предприятия

1. Подготовка к внедрению бережливого производства на предприятии

1.1. Подготовка руководителей, персонала и технологий внедрения

- принятие руководством предприятия решения о внедрении технологий бережливого производство

- обучение руководителей предприятия бережливому производству

- определение принципов, систем и инструментов, подходящих именно для отрасли, в которой работает данное предприятие. Определение приоритетности внедрения, которая даст наибольший эффект

- что именно нужно внедрять? Какие конкретно принципы, системы, инструменты будем внедрять?

- каким методом будем внедрять, с какой скоростью, с какими результатами и с какими затратами?

- где внедрять? Во всех подразделениях предприятия или пилотный проект в одном подразделении?

- Практикум «Разработка конфигурации и состава производственной системы конкретного предприятия»

1.2. Создание и подготовка команды внедрения и планирование проекта

- анализ качественного состава персонала предприятия

- формирование и слаживание команды прорыва

- обучение команды внедрения бережливому производству

- видение первым лицом результатов внедрения

- определение целей и задач внедрения

- определение мероприятий каждого этапа и очерёдности их исполнения

- определение лиц, ответственных за исполнение каждого мероприятия

- определение порядка и состава отчётности по проекту

- определение бюджета проекта, порядка его финансирования и отчётности

- Практикум «Планирование проекта внедрения»

1.3. Подготовка к внедрению инфраструктуры, производственных и офисных помещений, оборудования

- Создание инфраструктуры внедрения

- Подготовка производственных помещений и подразделений (цехов, участков, мастерских)

- Подготовка офисных помещений и подразделений (отделов, служб, департаментов)

- Подготовка производственного оборудования

2. Начало внедрения

- Первые шаги руководства по внедрению

- Идеология внедрения, мотивация персонала на внедрение

- Виды сопротивления внедрению руководителей и персонала

- Преодоление сопротивления внедрению

- Вовлечение руководителей и персонала в процесс внедрения

- Практикум «Разработка программы вовлечения персонала в процесс внедрения»

3. Основной процесс внедрения

- Создание на предприятии фундамента бережливого производства

- Построение производственной системы бережливого предприятия

- Мероприятия по внедрению принципов, систем, инструментов бережливого производства

- Мероприятия по внедрению потока и вытягивания

- Мероприятия по стабилизации процессов

- Мероприятия по внедрению 5S, VC, TPM, SMED

- Мероприятия по внедрению Lean-логистики

- Мероприятия по внедрению ЛИН-технологий управления персоналом

- Достижение первых результатов внедрения

- Практикум «Типовые ошибки внедрения ЛИН-инструментов»

4. Особенности процессов внедрения в офисах и на предприятиях сферы услуг

- Специфика процессов внедрения в офисах

- Особенности процессов внедрения на предприятиях сферы услуг

5. Окончание внедрения

- подготовка проекта внедрения к завершению

- перевод предприятия в состояние текущей эксплуатации

- перевод предприятия в состояние непрерывных улучшений

- Практикум «Разработка проекта внедрения ЛИН-технологий»

6. Подведение итогов проекта, выводы, дальнейшие планы

- анализ выполнения проекта

- ликвидация выявленных недочётов и недоработок

- подведение итогов каждого этапа проекта

- подведение итогов проекта в целом

7. Типовые ошибки и ключевые факторы успеха внедрения

- типовые ошибки при внедрении

- подводные камни и красные кнопки при внедрении

- ключевые факторы успеха внедрения бережливого производства