Рейтинг: 4.9/5.0 (1922 проголосовавших)

Рейтинг: 4.9/5.0 (1922 проголосовавших)Категория: Инструкции

Примечание. d - диаметр каната, мм.

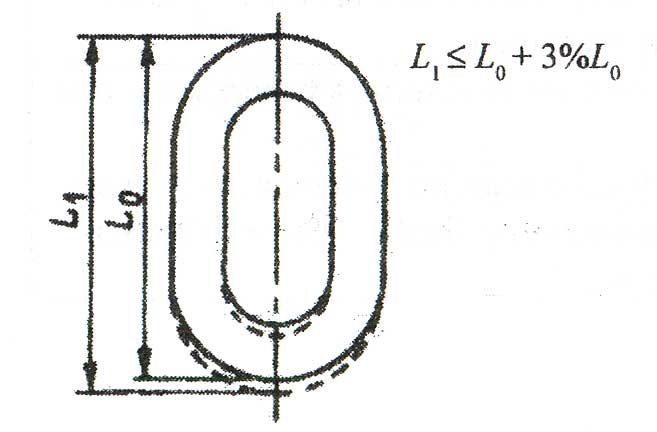

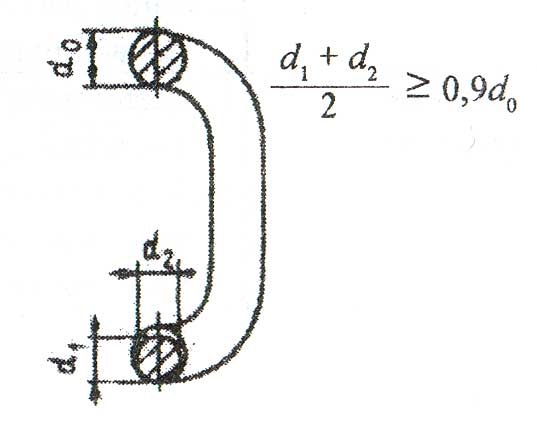

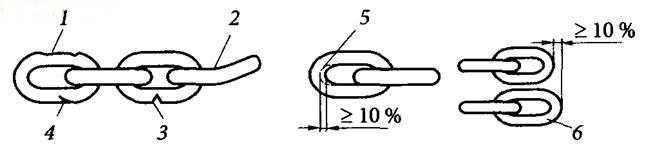

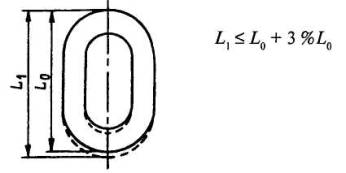

Цепной строп подлежит браковке при удлинении звена цепи более 3% от первоначального размера (рис. 1)* и при уменьшении диаметра сечения звена цепи вследствие износа более 10% (рис. 2)*.

Нормы браковки канатов грузоподъемных машин

1. Браковку канатов грузоподъемных машин, находящихся в эксплуатации, проводят в соответствии с настоящим Приложением.

Для оценки безопасности использования канатов используют следующие критерии:

а) характер и число обрывов проволок (рис. 1 - 3)*, в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

в) поверхностный и внутренний износ;

г) поверхностная и внутренняя коррозия;

д) местное уменьшение диаметра каната, включая разрыв сердечника;

е) уменьшение площади поперечного сечения проволок каната (потери внутреннего сечения);

ж) деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов и т.п.;

з) повреждения в результате температурного воздействия или электрического дугового разряда.

2. Браковку канатов, работающих со стальными и чугунными блоками, следует проводить по числу обрывов проволок в соответствии с табл. 1.

Канаты грузоподъемных машин, предназначенных для подъема людей, а также транспортирующих расплавленный или раскаленный металл, огнеопасные и ядовитые вещества, бракуют при вдвое меньшем числе обрывов проволок.

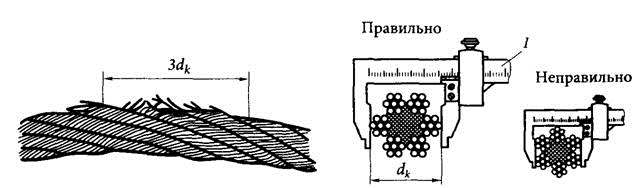

3. При уменьшении диаметра каната в результате поверхностного износа (рис. 4)* или коррозии (рис. 5)* на 7% и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

При уменьшении диаметра каната в результате повреждения сердечника - внутреннего износа, обмятия, разрыва и т.п. (на 3% от номинального диаметра у некрутящихся канатов и на 10% у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 6)*.

При наличии у каната поверхностного износа или коррозии проволок число обрывов как признак браковки должно быть уменьшено в соответствии с данными табл. 2.

При уменьшении первоначального диаметра наружных проволок в результате износа (см. рис. 4д)* или коррозии (см. рис. 5д)* на 40% и более канат бракуется.

Нормы браковки каната в зависимости

от поверхностного износа или коррозии

Уменьшение диаметра проволок в результате поверхностного износа или коррозии, %

Определение износа или коррозии проволок по диаметру производится с помощью микрометра или иного инструмента, обеспечивающего аналогичную точность.

При меньшем, чем указано в табл. 1, числе обрывов проволок, а также при наличии поверхностного износа проволок без их обрыва канат может быть допущен к работе при условии тщательного наблюдения за его состоянием при периодических осмотрах с записью результатов в журнал осмотров и смены каната по достижении степени износа, указанной в табл. 2.

Если груз подвешен на двух канатах, то каждый бракуется в отдельности, причем допускается замена одного, более изношенного, каната.

4. Для оценки состояния внутренних проволок, т.е. для контроля потери металлической части поперечного сечения каната (потери внутреннего сечения), вызванных обрывами, механическим износом и коррозией проволок внутренних слоев прядей (рис. 7)*, канат необходимо подвергать дефектоскопии по всей его длине. При регистрации с помощью дефектоскопа потери сечения металла проволок, достигшей 17,5 % и более, канат бракуется.

5. При обнаружении в канате одной или нескольких оборванных прядей канат к дальнейшей работе не допускается.

6. Волнистость каната характеризуется шагом и направлением ее спирали (рис. 8)*. При совпадении направлений спирали волнистости и свивки каната и равенстве шагов спирали волнистости Hв и свивки каната Hк канат бракуется при dв > 1,08 dк, где dв - диаметр спирали волнистости, dк - номинальный диаметр каната.

При несовпадении направлений спирали волнистости и свивки каната и неравенстве шагов спирали волнистости и свивки каната или совпадении одного из параметров канат подлежит браковке при dв > 4/3 dк. Длина рассматриваемого отрезка каната не должна превышать 25 dк.

7. Канаты не должны допускаться к дальнейшей работе при обнаружении: корзинообразной деформации (рис. 9)*; выдавливания сердечника (рис. 10)*; выдавливания или расслоения прядей (рис. 11)*; местного увеличения диаметра каната (рис. 12)*; местного уменьшения диаметра каната (рис. 6)*; раздавленных участков (рис. 13)*; перекручиваний (рис. 14)*; заломов (рис. 15)*; перегибов (рис. 16)*; повреждений в результате температурных воздействий или электрического дугового разряда.

и периодического осмотра съемных грузозахватных

приспособлений (сгэп) и тары

Примечания. 1. Рн - допустимая рабочая нагрузка, кН.

2. При неудовлетворительных результатах статических испытаний динамические испытания не проводятся. Статические и динамические испытания выполняются в соответствии с программой испытаний.

3. При статическом испытании пробный груз должен находиться на высоте около 100 мм от земли или пола.

4. При испытаниях канаты (цепи) должны выдерживать испытательную нагрузку без разрывов и заметного местного удлинения у каната и вытяжки отдельных звеньев у цепей.

5. Перед испытанием подъемные механизмы и приспособления должны быть проверены (осмотрены) и при необходимости отремонтированы.

6. Все механизмы и приспособления после капитального ремонта подлежат обязательному испытанию вне зависимости от очередного срока испытания.

7. Винтовые домкраты должны подвергаться осмотру 1 раз в 3 месяца.

Предельные нормы браковки элементов

Элементы грузоподъемных машин бракуются при наличии следующих дефектов:

1. Ходовые колеса кранов и тележек

1.1. Трещины любых размеров.

1.2. Выработка реборды до 50% первоначальной толщины.

1.3. Выработка поверхности качения уменьшением первоначального диаметра колеса на 2%.

1.4. Разность диаметров колес, связанных между собой кинематически более0,5% (для механизмов с центральным приводом).

1.1. Съемные грузозахватные приспособления и тара используются в процессе производства работ по подъему и перемещению грузов с применением подъёмных сооружений. Строповка, обвязка и зацепка твердых грузов для подъема, перемещения и опускания их при выполнении строительно-монтажных, погрузочно-разгрузочных и других работ с применением подъемных сооружений производятся при помощи съемных грузозахватных приспособлений. Перемещать мелкоштучные грузы допускается только в специальной предназначенной для этого таре, чтобы исключить возможность выпадения отдельных частей груза.

Перемещение кирпича на поддонах без ограждения производится только при разгрузке (погрузке) транспортных средств на землю (и с земли), если иное не указано в руководстве (инструкции) по эксплуатации и иных эксплуатационных документах на тару или в ППР. Для подъема и перемещения жидких и сыпучих грузов используется специальная тара (бадьи, лотки, ящики, контейнеры, ковши и т.п.).

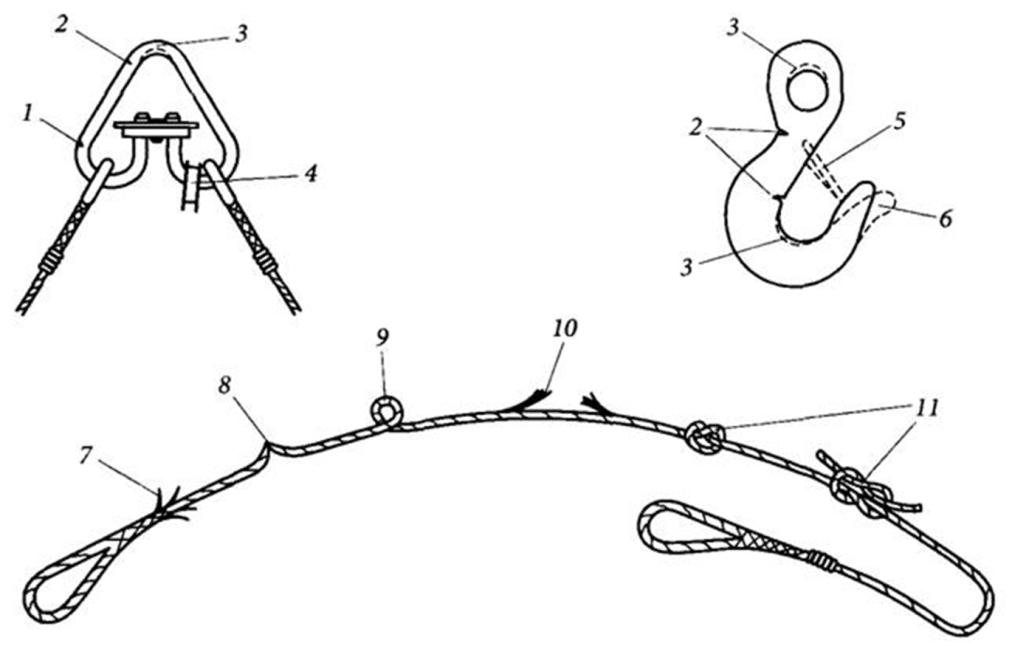

1.2. В зависимости от условий производства работ, геометрических размеров и массы груза используют грузозахватные приспособления разных конструкций (стропы, траверсы, захваты и т.п.). Стропы относятся к наиболее простым в конструктивном исполнении грузозахватным приспособлениям и представляют собой гибкие элементы с концевыми креплениями и захватными органами различных конструкций. В качестве гибкого несущего элемента, как правило, используются стальные проволочные канаты, реже - цепи и ленты.

1.3. Стальные канаты имеют высокую удельную несущую способность и гибкость, значительно удобнее в работе и более долговечны, чем канаты из органических растительных волокон или стальные грузовые цепи. Стальной проволочный канат сглаживает динамические нагрузки и надежен, так как разрушение каната происходит не внезапно, как у цепи, а количество оборванных проволок увеличивается постепенно, что позволяет следить за состоянием каната и браковать его задолго до обрыва.

1.4. Преимуществами стальных цепей по сравнению со стальными канатами являются их высокая гибкость, простота конструкции, технологичность и способность огибать острые грани без применения подкладок. Существенными недостатками стальных цепей являются их большая масса, возможность внезапного разрыва вследствие быстрого раскрытия образовавшихся трещин и необходимость тщательного повседневного контроля состояния (износа) звеньев цепи. Кроме того, стальные цепи не допускают приложения динамических нагрузок, а дефекты в металле звеньев цепи трудно обнаружить.

1.5. По числу ветвей стропы разделяют на канатные одноветвевые (1СК), двухветвевые (2СК), трехветвевые (3СК), четырехветвевые (4СК) и универсальные (УСК), цепные одноветвевые (1СЦ), двухветвевые (2СЦ), трехветвевые (3СЦ), четырехветвевые (4СЦ) и универсальные (УСЦ). Простые стропы (СК и СЦ) применяют для навешивания грузов, имеющих специальные приспособления (петли, крюки, рымы, болты и т.п.), универсальные стропы - для строповки грузов обвязкой. Одноветвевой строп с крюком или другим грузозахватным органом обычно применяют для захвата и перемещения грузов, снабженных монтажными петлями или проушинами, скобами и т.п.

1.6. Многоветвевые стропы используют для подъема и перемещения строительных деталей и конструкций, имеющих две, три или четыре точки крепления. Их широко применяют для строповки элементов зданий (панелей, блоков, ферм и т.п.), снабженных петлями или проушинами. При использовании многоветвевого стропа нагрузка должна передаваться на все ветви равномерно, что обеспечивается вспомогательными соединениями.

1.7. Универсальные стропы применяют при подъеме груза, обвязка которого обычными стропами невозможна (трубы, доски, металлопрокат, аппараты и т.п.).

1.8. Траверсы используют для подъема и перемещения длинномерных или крупногабаритных конструкций или оборудования (колонны, фермы, балки, аппараты, трубы и т.п.). Траверсы рассчитаны на восприятие сжимающих или растягивающих усилий. Они предохраняют груз от воздействия сжимающих усилий, возникающих при наклоне груза, и обеспечивают безопасность при его перемещении краном. Траверсы навешивают на крюк крана при помощи косынки с проушиной (кольцом) или гибких или жестких тяг, присоединяемых шарнирно, что полностью освобождает их от изгибающих моментов. Навешивание траверс на крюк крана при помощи жестких и гибких тяг приводит к потере полезной высоты подъема. Канатные стропы на свободном конце заканчиваются крючками различных конструкций, взаимодействующими со скобами изделия или штыревыми замками, укрепленными на траверсе с коушами, вводимыми в гнезда корпуса замка. Штырь выдергивают вручную за прикрепленный к нему канатик (дистанционное управление).

1.9. Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых - сокращение затрат ручного труда при захвате груза и его укладке краном в проектное положение. Целесообразно применять захваты в тех случаях, когда приходится перемещать однотипные конструкции. Захватами, установленными на стропах, можно быстро закрепить строп за поднимаемые рельсы, швеллеры и балки. При помощи соединительных звеньев и такелажных скоб захваты быстро укрепляют на стропах. На стропах можно также крепить крюки, зажимы для листов, а также другие приспособления.

1.10. Наиболее распространенными видами стальной технологической тары для подъема и перемещения штучных, тарно-штучных, полужидких и жидких грузов, а также грузов, относящихся к категории взрыво- и пожароопасных, являются ящики, бадьи, емкости, бункеры, контейнеры, поддоны и другие пакетирующие приспособления.

2. Требования безопасности2.1. Съемные грузозахватные приспособления должны снабжаться паспортом, клеймом или прочно прикрепленной металлической биркой с указанием номера, грузоподъемности и даты испытания.

3. Эксплуатация3.1. Специалист, ответственный за содержание подъемных сооружений в работоспособном состоянии обязан обеспечить содержание в исправном состоянии съемных грузозахватных приспособлений и производственной тары (если содержание их в исправном состоянии не возложено приказом на других лиц) путем проведения периодических осмотров, технических обслуживании и ремонтов в установленные графиком сроки, систематического контроля за правильным ведением журнала осмотра и своевременного устранения выявленных неисправностей, а также личного осмотра грузозахватных приспособлений и тары в установленные сроки.

3.2. Специалист, ответственный за безопасное производство работ с применением подъемных сооружений, обязан не допускать в работу не испытанные, не маркированные или повреждённые съемные грузозахватные приспособления и тару, обеспечивать стропальщиков отличительными знаками.

3.3. Персонал, который назначается для выполнения работ по зацепке грузов, в т.ч. по навешиванию на крюк подъемных сооружений, строповке и обвязке грузов, перемещаемых подъемными сооружениями с применением грузозахватных приспособлений, должен иметь уровень квалификации, соответствующий профессии "стропальщик".

То же требование предъявляется к персоналу основных рабочих профессий, в обязанности которых входит подвешивание на крюк груза без предварительной обвязки (груз, имеющий петли, рымы, цапфы, находящийся в ковшах, бадьях, контейнерах или в другой таре), а также в случаях, когда груз захватывается полуавтоматическими захватными устройствами.

3.4. Для подъемных сооружений, управляемых с пола, зацепку груза на крюк без предварительной обвязки разрешается выполнять персоналу основных рабочих профессий, прошедшему проверку навыков по зацепке грузов и инструктаж на рабочем месте.

3.5. Графическое изображение способов строповки и зацепки должно быть выдано на руки стропальщикам и крановщикам или вывешено в местах производства работ.

3.6. Неисправные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. Не допускается нахождение в местах производства работ немаркированной и поврежденной тары.

3.7. Строповка грузов должна производиться в соответствии со схемами строповки. Для строповки предназначенного к подъему груза должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона; стропы общего назначения следует подбирать так, чтобы угол между их ветвями не превышал 90°.

3.8. Соединения крюка грузоподъемной машины с подвесками, петлями и коушами стропов должны быть надежными. Подвеска стропа должна фиксироваться защелкой крюка. Монтажная петля должна закрепляться защелкой в звене крюка стропа.

3.9. В целях предупреждения падения грузов во время подъема и перемещения их подъемными сооружениями следует соблюдать следующие правила строповки:

при обвязке груза стропы должны накладываться без узлов и перекруток;

под острые углы металлических грузов (швеллер, уголок, двутавр) необходимо подкладывать подкладки. При этом необходимо учитывать расположение центра тяжести груза. Подводить строп под груз следует так, чтобы исключить возможность его выскальзывания во время подъема груза. Обвязывать груз нужно таким образом, чтобы во время его перемещения исключалось падение его отдельных частей и обеспечивалось устойчивое положение груза при перемещении. Для этого строповка длинномерных грузов (столбов, бревен, труб) должна производиться не менее чем в двух местах;

не использованные для зацепки концы многоветвевого стропа должны быть укреплены так, чтобы при перемещении груза краном исключалась возможность задевания этими концами за встречающиеся на пути предметы.

3.10. Груз, грузозахватное приспособление или тару при их горизонтальном перемещении следует предварительно поднять на 500 мм выше встречающихся на пути оборудования, строительных конструкций и других предметов.

3.11. Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены соответствующей прочности подкладки для того, чтобы стропы могли быть легко и без повреждения извлечены из-под груза.

3.12. При производстве работ с применение ПС не допускаются подъем груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, а также освобождение с применением грузоподъемной машины защемленных стропов, канатов, цепей.

4. Порядок осмотра и браковки съемных грузозахватных приспособлений и тары4.1. Согласно требованиям «Правил безопасности опасных производственных объектов, на которых используются подъемные сооружения» (утв. приказом Ростехнадзора от 12.11.2013 г. N 533 стропальщики и крановщики (операторы) должны проводить осмотр грузозахватных приспособлений перед их применением, при этом следует использовать браковочные показатели, приведенные в их руководстве (инструкции) по их эксплуатации.

4.2. Специалисты, ответственные за содержание подъемных сооружений в работоспособном состояние и специалисты, ответственные за безопасное производство работ с применением подъемных сооружений производить осмотр грузозахватных приспособлений в следующие сроки:

траверс, клещей, захватов и тары - каждый месяц;

стропов (за исключением редко используемых) - каждые 10 дней;

редко используемых съемных грузозахватных приспособлений - перед началом работ.

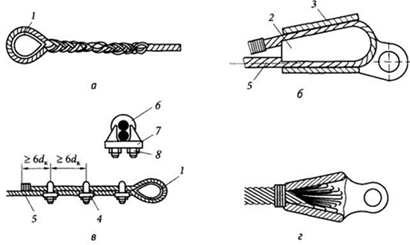

4.3. При осмотре канатных стропов необходимо обращать внимание на состояние канатов, коушей, крюков, подвесок, замыкающих устройств, обойм, карабинов и места их крепления.

4.4. Для оценки безопасности использования канатов применяют следующие критерии:

характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

поверхностный и внутренний износ;

поверхностная и внутренняя коррозия;

местное уменьшение диаметра каната, включая разрыв сердечника;

деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов и т.п.;

повреждения в результате температурного воздействия или электрического дугового разряда.

4.5. Канатный строп подлежит браковке, если число видимых обрывов наружных проволок превышает указанное в таблице.

4.6. Браковка деталей стропа (колец, петель и крюков) должна производиться:

при наличии трещин;

при износе поверхности элементов или местных вмятин, приводящих к уменьшению площади поперечного сечения на 10 %;

при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5 %.

4.7. Не допускаются к эксплуатации стропы:

при отсутствии или повреждении маркировочной бирки;

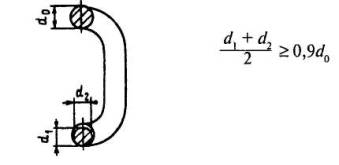

с деформированными коушами или износе их с уменьшением сечения более чем на 15 %;

имеющие трещины на спрессованных втулках или при изменении их размера более чем на 10 % от первоначального;

с признаками смещения каната в заплетке или втулках;

с поврежденными или отсутствующими оплетками или другими защитными элементами при наличии выступающих концов проволоки у места заплетки;

с крюками, не имеющими предохранительных замков.

4.8. Цепной строп подлежит браковке, если будут обнаружены следующие дефекты:

изгиб или износ крюка в звене более 10 % от первоначального размера;

удлинение звена цепи более 3 % от первоначального размера;

уменьшение диаметра сечения звена цепи вследствие износа более 10 % .

4.9. При осмотре захватов необходимо проверять состояние рабочих поверхностей, соприкасающихся с грузом. Если на них имеется насечка, то затупление или выкрашивание зубчиков не допускается. Захват подлежит браковке, если будут обнаружены изгибы, изломы рычагов или износ и повреждение соединительных звеньев. Металлические траверсы, состоящие из балок, распорок, рам и других элементов, подлежат браковке при обнаружении деформаций со стрелой прогиба более 2 мм на 1 м длины, трещин в местах резких перегибов или изменении сечения сварных элементов, а также при повреждении крепежных и соединительных звеньев.

4.10. При осмотре тары необходимо особенно тщательно проверять:

появление трещин в захватных устройствах для строповки;

исправность фактических устройств и замковых устройств крышек;

отсутствие дефектов в сварных соединениях, целостность маркировки.

Тара бракуется в следующих случаях:

тара не замаркирована;

не указано назначение тары;

имеются неисправные строповочные узлы;

помяты или разорваны борта;

имеются трещины и другие дефекты в сварных соединениях.

4.11.При осмотре текстильных стропов на полимерной основе необходимо обратить внимание на состояние лент, швов, крюков, скоб, замыкающих устройств, обойм, карабинов и мест их креплений. Стропы не должны допускаться к работе, если:

отсутствует клеймо (бирка) или не читаются сведения о стропе, которые содержат информацию об изготовителе, грузоподъемности;

имеются узлы на несущих лентах стропов;

имеются поперечные порезы или разрывы ленты независимо от их размеров;

имеются продольные порезы или разрывы ленты, суммарная длина которых превышает 10 процентов длины ленты ветви стропа, а также единичные порезы или разрывы длиной более 50 миллиметров;

имеются местные расслоения лент стропа (кроме мест заделки краев лент) на суммарной длине более 0,5 метра на одном крайнем шве или на двух и более внутренних швах, сопровождаемые разрывом трех и более строчек шва;

имеются местные расслоения лент стропа в месте заделки краев ленты на длине более 0,2 метра на одном из крайних швов или на двух и более внутренних швах, сопровождаемые разрывом трех и более строчек шва, а также отслоение края ленты или сшивки лент у петли на длине более 10 процентов длины заделки (сшивки) концов лент;

имеются поверхностные обрывы нитей ленты общей длиной более 10 процентов ширины ленты, вызванные механическим воздействием (трением) острых кромок груза;

имеются повреждения лент от воздействия химических веществ (кислоты, щелочи, растворителя, нефтепродуктов) общей длиной более 10 процентов ширины ленты или длины стропа, а также единичные повреждения более 10 процентов ширины ленты и длиной более 50 миллиметров;

присутствует выпучивание нитей из ленты стропа на расстояние более 10 процентов ширины ленты;

имеются сквозные отверстия диаметром более 10 процентов ширины ленты от воздействия острых предметов;

имеются прожженные сквозные отверстия диаметром более 10 процентов ширины ленты от воздействия брызг расплавленного металла или наличие трех и более отверстий при расстоянии между ними менее 10 процентов ширины ленты независимо от диаметра отверстий;

имеется загрязнение лент (нефтепродуктами, смолами, красками, цементом, грунтом) более 50 процентов длины стропа;

присутствует совокупность всех вышеперечисленных дефектов на площади более 10 процентов ширины и длины стропа;

присутствует размочаливание или износ более 10 процентов ширины петель стропа.

Запрещается эксплуатация стропов со следующими дефектами и повреждениями металлических элементов (колец, петель, скоб, подвесок, обойм, карабинов, звеньев):

трещинами любых размеров и расположения;

износом поверхности элементов или наличием местных вмятин, приводящих к уменьшению площади поперечного сечения на 10 процентов и более;

наличием остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 3 процента;

повреждением резьбовых соединений и других креплений.

4.12. Результаты осмотра съемных грузозахватных приспособлений и тары должны заноситься в специальный журнал.

5. Ремонт5.1. Восстановительный ремонт с применением сварки грузозахватных приспособлений, тары и их элементов должен производиться в специализированых организациях, располагающих техническими средствами и квалифицированными специалистами.

5.2. Текущий ремонт элементов грузозахватных приспособлений и тары без применения сварки (правка деталей, заделка концов канатов, замена крепежных деталей и т.п.) должны выполнять слесарями по ремонту и обслуживанию ГПМ, согласно ремонтной документации и под руководством специалиста, ответственного за содержание подъемных сооружений в работоспособном состояние

5.3. Сведения о качестве выполнения отдельных ремонтных работ должны быть занесены в ремонтный журнал. При приемке грузозахватного приспособления или тары из ремонта необходимо произвести их осмотр и испытания с целью определения степени надежности.

В целях постоянного контроля за состоянием и безопасностью использования все ПС (кроме рельсовых путей, люлек для транспортировки людей кранами, съемных грузозахватных приспособлений и тары, для которых выполняют плановые проверки состояния в свои установленные сроки) подвергают техническому освидетельствованию до их постановки на учет и пуска в работу, а затем – периодически в течение срока службы.

В течение срока службы ПС подвергают периодическому техническому освидетельствованию :

а) частичному – не реже одного раза в год;

б) полному – не реже одного раза в 3 года, за исключением редко используемых (ПС для обслуживания машинных залов, электрических и насосных станций, компрессорных установок, а также других ПС, используемых только при ремонте оборудования. Для этих ПС полное техническое освидетельствование проводят один раз в 5 лет).

Внеочередное полное техническое освидетельствование ПС проводят после:

а) монтажа, вызванного установкой ПС на новом месте (кроме подъемников, вышек, стреловых и быстромонтируемых башенных кранов);

б) реконструкции ПС;

в) ремонта расчетных элементов металлоконструкций ПС с заменой элементов или с применением сварки;

г) установки сменного стрелового оборудования или замены стрелы;

д) капитального ремонта или замены грузовой или стреловой лебедки;

е) замены грузозахватного органа (проводят только статические испытания);

ж) замены несущих или вантовых канатов кранов кабельного типа.

Техническое освидетельствование ПС проводит специалист, ответственный за осуществление производственного контроля при эксплуатации ПС, при участии специалиста, ответственного за содержание ПС в работоспособном состоянии.

При полном техническом освидетельствовании ПС должны подвергаться.

б) статическим испытаниям;

в) динамическим испытаниям;

г) испытаниям на устойчивость (для ПС, имеющих в паспорте характеристики устойчивости), за исключением ПС, не требующих демонтажа на месте их эксплуатации.

При частичном техническом освидетельствовании статические и динамические испытания ПС не проводят.

При техническом освидетельствовании должны быть осмотрены и проверены в работе механизмы, тормоза, гидро- и электрооборудование, указатели, ограничители и регистраторы ПС, а также:

а) состояние металлоконструкций крана и его сварных (клепаных, болтовых) соединений (на отсутствие трещин, деформаций, ослабления соединений), а также состояние кабины, лестниц, площадок и ограждений;

б) состояние крюка, блоков;

в) фактическое расстояние между крюковой подвеской и упором при срабатывании концевого выключателя и остановки механизма подъема;

г) состояние изоляции проводов и заземления электрического крана с определением их сопротивления;

д) соответствие чертежу и данным паспорта крана фактически установленной массы противовеса и балласта;

е) состояние крепления осей и пальцев;

ж) состояние рельсового пути, соответствие его руководству но эксплуатации ПС, проекту, а также требованиям Правил ПС;

з) соответствие состояния канатов и их крепления требованиям руководства (инструкции) по эксплуатации ПС, а также требованиям Правил ПС;

и) состояние освещения и сигнализации.

Нормы браковки элементов конструкции ПС приведены в Правилах ПС и руководствах (инструкциях) по эксплуатации ПС. Например, рельсовый путь опорных ПС на рельсовом ходу подлежит браковке при наличии: трещин и сколов рельсов любых размеров; износа головки рельса более 15%; сколов бетона длиной более 250 мм или до обнажения арматуры на железобетонных шпалах и др. Канатный строп из стальных канатов двойной свивки бракуют, если число видимых обрывов наружных проволок каната на участке длиной, равной трем диаметрам каната (3d) превышает 4, на длине 6d – 6, на длине 30d – 16 обрывов, а также при корзинообразной деформации, выдавливании сердечника, расслоении прядей и т.д. Цепной строп подлежит браковке при удлинении звена цепи более 3% и при уменьшении диаметра сечения звена цепи вследствие износа более 10%. Текстильный строп на полимерной основе бракуют, если отсутствует клеймо (бирка) или не читаются сведения о стропе, которые содержат информацию об изготовителе, грузоподъемности; если имеются узлы на несущих лентах стропов, сквозные отверстия диаметром более 10% ширины ленты от воздействия острых предметов и т.д.

Статические испытания проводят с целью проверки конструктивной прочности ПС и надежности работы тормозов, удерживающих груз. До проведения испытаний тормоза всех механизмов ПС регулируют согласно руководству по эксплуатации, а ограничитель грузоподъемности отключают.

Статические испытания проводят контрольными грузами со следующими нагрузками по отношению к номинальной паспортной грузоподъемности:

• 125% – для ПС всех типов (кроме подъемников);

• 140% – для кранов-трубоукладчиков;

• 200% – для грузопассажирских и фасадных строительных подъемников;

• 150% –для грузовых строительных подъемников (при невыдвинутом грузонесущем устройстве);

• 125% – то же, при максимально выдвинутом грузонесущем устройстве;

• 150% – для иных типов подъемников (вышек).

Масса контрольных грузов не должна отличаться от необходимой массы более чем на 3%.

Статические испытания мостового крана проводят следующим образом. Кран устанавливают над опорами кранового пути, а его тележку (тележки) – в положение, отвечающее наибольшему прогибу моста. С помощью металлической струны, оптического прибора или лазерного дальномера определяют расстояние (высоту) от пола до главной балки моста крана. Затем контрольный груз краном поднимают на высоту 50–100 мм, выдерживают в таком положении 10 мин. В случае обнаружения произвольного опускания поднятого груза испытания прекращают и результаты их признаются неудовлетворительными. По истечении не менее 10 мин груз опускают, после чего повторяют измерение до того же места главной балки. Если значение этих двух измерений совпало, то это значит, что остаточная деформация моста крана отсутствует и испытания прошли успешно.

Статические испытания козлового крана и мостового перегружателя проводят так же, как испытания мостового крана; при этом у крана с консолями каждую консоль испытывают отдельно.

Статические испытания крапов мостового типа, предназначенных для обслуживания гидро- и теплоэлектростанций, проводят при помощи специальных приспособлений (гидронагружателей), позволяющих создать испытательную нагрузку без применения груза.

Статические испытания крапа стрелового типа, имеющего одну или несколько грузовых характеристик, проводят в положении, соответствующем наибольшей грузоподъемности крана и (или) наибольшему грузовому моменту. Если испытания выполняют без выносных опор, то для кранов на автомобильном и пневмоколесном ходу предварительно проверяют давление в шинах колес, чтобы уменьшить погрешность измерений. При испытаниях стрелу устанавливают в положение наименьшей устойчивости крана, а груз поднимают на высоту 50–100 мм.

Все краны считают выдержавшими статические испытания, если в течение 10 мин поднятый груз не опустится на землю и не будет обнаружено трещин, остаточных деформаций и других повреждений металлоконструкций и механизмов.

Правила ПС устанавливают порядок статических испытаний и других типов ПС, в том числе кранов-трубоукладчиков, строительных подъемников, подъемников (вышек) и др.

Необходимость, условия и способы проведения статических испытаний грузозахватных приспособлений в период эксплуатации должны быть приведены в эксплуатационной документации изготовителя. При отсутствии указанных требований величина статической нагрузки при испытании грузозахватных приспособлений должна превышать их паспортную грузоподъемность на 25%. Испытательный груз, зацепленный (охваченный, обвязанный) испытываемым грузозахватным приспособлением, полнимают ПС на высоту 50 –100 мм, выдерживают в таком положении не менее 10 мин, затем опускают на площадку. Результаты испытания оформляют актом (протоколом) испытания. При положительных результатах в нем следует подтвердить, что грузозахватное приспособление выдержало испытания, отвечает требованиям и находится в работоспособном состоянии.

Динамические испытания ПС проводятся грузом, масса которого на 10% превышает его паспортную грузоподъемность. Цель испытаний – проверка в работе под увеличенной нагрузкой действия всех механизмов и тормозов ПС. При динамических испытаниях многократно (не менее трех раз) поднимают и опускают груз, а также проверяют действия всех других механизмов при совмещении рабочих движений, предусмотренных руководством (инструкцией) по эксплуатации ПС.

У ПС, оборудованного двумя и более механизмами подъема, если предусмотрена их раздельная работа, на статическую и динамическую нагрузки должен быть испытан каждый механизм. Если ПС используется только для подъема и опускания груза (подъем затворов на гидроэлектростанции), его динамические испытания не проводят.

Испытания вновь смонтированного ПС должны быть проведены со всеми грузозахватными органами, включенными в паспорт ПС, если их несколько.

Для проведения статических и динамических испытаний эксплуатирующая организация должна иметь комплект поверенных испытательных грузов с указанием на них фактической массы (допускается отклонение не более 3%).

Результаты технического освидетельствования записывают в паспорт ПС. В нем отмечают, что ПС отвечает требованиям Правил, находится в работоспособном состоянии и выдержало испытания, а также указывают срок следующего освидетельствования. Эти записи делает специалист, ответственный за осуществление производственного контроля при эксплуатации ПС, проводивший освидетельствование. Он дает и разрешение на дальнейшую работу ПС.

При техническом освидетельствовании также оценивают работоспособность расчетных элементов металлоконструкций ПС, его сварных (клепаных, болтовых) соединений, обращают внимание на отсутствие трещин, остаточных деформаций, утоньшения стенок вследствие коррозии, ослабления соединений кабины, лестниц, площадок и ограждений. При наличии выявленных повреждений, которые требуют выполнения ремонта ПС с применением сварки, результаты технического освидетельствования признают отрицательными и ПС подлежит отправке в ремонт.

Оценку работоспособности механизмов и систем управления оценивают на основе данных, приведенных в руководстве (инструкции) по эксплуатации ПС.

Оценку работоспособности стальных канатов, цепей, рельсовых путей, грузозахватных приспособлений выполняют согласно методикам и браковочным показателям, приведенным в руководстве (инструкции) но эксплуатации ПС, а при их отсутствии – в Правилах ПС.

Оценку работоспособности указателей, ограничителей и регистраторов работы ПС проводят на основе данных, приведенных в руководстве по эксплуатации ПС или руководстве (инструкции) по эксплуатации соответствующих указателей, ограничителей и регистраторов, а при их отсутствии – согласно указаниям, изложенным в Правилах ПС.

Техническое освидетельствование ПС также разрешается осуществлять экспертным организациям и специализированным организациям, занимающимся деятельностью по ремонту, реконструкции ПС.

Рельсовый путь для опорных и подвесных ПС на рельсовом ходу должен соответствовать требованиям, приведенным изготовителем в руководстве (инструкции) по эксплуатации и паспорте ПС. Он должен обеспечивать свободный, без заеданий проезд установленных на нем ПС, исключать их поперечное и продольное смещение (кроме упругих деформаций под нагрузкой от передвигающегося ПС); должен быть оборудован замками с электрической блокировкой, исключающей переезд при незапертом замке; единым выключателем для подачи напряжения на троллеи или электрический кабель грузовой тележки, на механизмы управления стрелок и электрические аппараты блокировочных устройств. Готовность рельсового пути к эксплуатации, в том числе после ремонта (реконструкции), должна быть подтверждена актом сдачи-приемки (с прилагаемыми к нему результатами планово-высотной съемки). На каждом рельсовом пути должен быть выделен участок для стоянки ПС в нерабочем состоянии.

Рельсовые пути, находящиеся в эксплуатации, должны подвергаться постоянной проверке, периодическому комплексному обследованию, техническому обслуживанию и при необходимости ремонту.

Проверка состояния рельсового пути включает:

• плановую и внеочередную проверки состояния.

Ежесменный осмотр рельсового пути осуществляет крановщик (оператор) в объеме, предусмотренном производственной инструкцией. В случае обнаружения неисправностей в известность ставится специалист, ответственный за безопасное производство работ с применением ПС.

Плановую проверку состояния рельсовых путей после каждых 24 смен работы и не реже одного раза в год проводит специалист, ответственный за содержание ПС в работоспособном состоянии, совместно с ответственным за осуществление производственного контроля при эксплуатации ПС. Результаты плановых проверок заносят в вахтенный журнал крановщика (оператора) ПС.

Внеочередную проверку наземных рельсовых путей проводят после продолжительных ливней или зимних оттепелей, отрицательно влияющих на состояние земляного полотна и балластного слоя.

Периодическое комплексное обследование рельсовых путей (не реже одного раза в 3 года) проводит специализированная организация. Оно включает: проверку наличия службы, отвечающей за состояние рельсовых путей; проверку наличия проектной и эксплуатационной документации; поэлементное обследование рельсовых путей, оформление инструментальных замеров, включая измерения сопротивления заземления, и составление ведомости дефектов. Результаты комплексного обследования оформляют актом.

Персонал, допущенный для выполнения работ по зацепке, навешиванию груза на крюк ПС, по строповке и обвязке грузов, перемещаемых ПС с применением грузозахватных приспособлений, должен иметь квалификацию "стропальщик". Такую же квалификацию должен иметь персонал основных рабочих профессий, в обязанности которых входит подвешивание на крюк груза без предварительной обвязки (груз, имеющий петли, рымы, цапфы, находящийся в ковшах, бадьях, контейнерах или в другой таре), а также в случаях, когда груз захватывается полуавтоматическими захватными устройствами.

Для ПС, управляемых с пола, зацепку груза на крюк без предварительной обвязки разрешается выполнять персоналу основных рабочих профессий, прошедшему проверку навыков по зацепке грузов и инструктаж на рабочем месте. Квалификацию "стропальщик" им иметь не обязательно.

Персонал, связанный со строповкой, подъемом и перемещением грузов, должен быть ознакомлен под роспись с технологическими регламентами, ППР и ТК, в которых должны быть приведены схемы строповки, складирования и кантовки грузов, погрузки и выгрузки транспортных средств, подвижного состава или судов, а также перечень применяемых грузозахватных приспособлений. С этими документами под роспись также знакомят крановщиков и специалистов, ответственных за безопасное производство работ с применением ПС. Персонал, работающий с ПС, не реже одного раза в год должен проходить проверку знаний.

Строповку грузов производят в соответствии со схемами строповки. В зоне производства работ ПС должен быть размещен список основных перемещаемых им грузов с указанием их массы. Крановщикам (операторам) и стропальщикам, обслуживающим краны стрелового типа, краны- манипуляторы и краны-трубоукладчики при ведении строительно-монтажных работ, такой список должен быть выдан на руки.

Осмотр грузозахватных приспособлений и тарыСтропальщики и крановщики (операторы) должны проводить осмотр грузозахватных приспособлений перед их применением, используя браковочные показатели, приведенные в их руководстве (инструкции) по эксплуатации или в Правилах ПС.

Грузозахватные приспособления (клещи, траверсы, захваты), у которых невозможно определить техническое состояние элементов в собранном виде, ежегодно подлежат частичной разборке, осмотру и ревизии. Сроки выполнения данного осмотра целесообразно совместить с проведением технических освидетельствований либо текущих ремонтов ПС.

После проведения ремонта грузозахватных приспособлений проводят их статические испытания нагрузкой в 1,25 раз превышающей паспортную.

В процессе эксплуатации съемные грузозахватные приспособления и тара подлежат периодическому осмотру не реже чем:

• каждый месяц (траверсы, клещи, захваты и тара);

• каждые 10 дней (стропы, за исключением редко используемых);

• перед началом работ (редко используемых съемные грузозахватные приспособления).

Осмотр производят по инструкции, утвержденной распорядительным актом эксплуатирующей организации. В ней должны быть указаны порядок и методы осмотра, браковочные показатели. Результаты осмотра заносят в журнал осмотра грузозахватных приспособлений. Поврежденные съемные грузозахватные приспособления должны изыматься из работы.

При отрицательных результатах в акте отражают выявленные дефекты и повреждения (в том числе и остаточную деформацию) и вероятные причины их происхождения. В этом случае грузозахватное приспособление должно быть направлено в ремонт или утилизацию. Съемные грузозахватные приспособления и тара, признанные негодными к использованию в работе, в том числе по причине отсутствия необходимой маркировки, а также грузозахватные приспособления с истекшим сроком безопасной эксплуатации (службы) не должны находиться в местах производства работ.

Стальные канаты и цепи, устанавливаемые на ПС при замене ранее установленных, должны по марке, диаметру (кроме цепей) и разрывному усилию соответствовать указанным в паспорте ПС, иметь сертификат предприятия-изготовителя. Канаты и цепи, не имеющие указанных документов, к использованию не допускаются.

Экспертизе промышленной безопасности подлежат ПС :

• изготовленные для собственных нужд;

• по истечении срока службы или превышении количества циклов нагрузки при отсутствии в технической документации данных о сроке службы такого ПС, если фактический срок сто службы превышает 20 лет;

• после проведения работ, связанных с изменением конструкции ПС, заменой материала несущих элементов, либо восстановительного ремонта после аварии или инцидента.

Необходимость, состав и характер работ по экспертизе промышленной безопасности определены нормативными документами, в том числе Правилами ПС, и зависят от типа ПС, его фактического состояния и технологии, в которой применяется ПС.

Если Вы заметили ошибку в тексте выделите слово и нажмите Shift + Enter