Рейтинг: 4.9/5.0 (1847 проголосовавших)

Рейтинг: 4.9/5.0 (1847 проголосовавших)Категория: Инструкции

Технология обработки металлических поверхностей, в основе которой лежит воздействие на металл мелких частиц сферического типа называется дробеструйной обработкой металла. Данный метод работы с металлическими изделиями является холодным способом обработки. Абразивные средства, которые в процессе осуществления дробеструйных операций подаются на металлическую поверхность под высоким давлением, обладают энергокинетическими свойствами. Благодаря данному качеству проведение дробеструйных операций дают возможность полностью снять жирные налеты с поверхности и оперативно добиться необходимого состояния материала.

Использование дробеструйной обработки металла предоставляет возможность осуществить эффективное снятие окалины с поверхности материала, выполнить глобальную чистку ржавого налета, добиться необходимой шероховатости обрабатываемой поверхности (для проведения последующих отделочных операций), при необходимости сделать поверхность матированной. Также дробеструйные рабочие процессы дают возможность полностью удалить с металлической поверхности коррозийные очаги. С помощью данных работ формируют установленный рельефный контур изделия и удаляют частицы, не имеющие связности.

Дробеструйная обработка поверхности металла, в обязательном порядке, применяется на отечественном производстве с целью противокоррозийной обработки конструкционных изделий, которые, в связи со своими специфическими качествами, не подлежат проведению реконструкционных процессов и ремонтных операций. Такие работы проводят на участках нагромождения стратегических линий коммуникационных соединений в подземных сооружениях. Также дробеструйная обработка применяется для продления эксплуатационного периода мостовых опор.

Вследствие данного типа обрабатывания металлических поверхностей изделие получает дополнительные сжимающие свойства устойчивости, которые являются вспомогательным и надежным барьером от повреждения элементов конструкции коррозийным воздействием, от прогрессирования эрозионных реакций, от появления трещин в монолитных соединениях. Поэтому для продления срока службы конструкций и улучшения технических качеств металлических изделий, дробеструйная обработка является самым целесообразным решением.

Как происходит процесс дробеструйной обработки поверхностейДля проведения дробеструйных операций используют металлические частицы, которые различают по фракциям – восемь, десять и пятнадцать миллиметров. Лопасти приспособления колесного типа разгоняют разнофракционную дробь до предельной скорости – сто метров в секунду. После чего абразивные частицы с силой ударяют по поверхности обрабатываемого изделия. Результатом воздействия с большим ускорением дробинок с изделия удаляется лишнее покрытие, глубина которого устанавливается в зависимости от скоростного интервала движения дробеструйного оборудования.

Удаленный слой в измельченном виде с помощью промышленной пылеудаляющей машины подается на сепараторное устройство. Далее происходит отделение дробовых частиц от пыльной массы и перенаправление и в подающий бункер дробеструйного агрегата. Воздух, пропускается через фильтрующие компоненты пылесоса, выходит в окружающую среду полностью очищенным. Использование промышленных пылеудаляющих установок является обязательным условием выполнения дробеструйной обработки металлических конструкций.

Оборудование для дробеструйной обработки металлических поверхностейДля осуществления дробеструйной очистки поверхности металла используют специальные дробеструйные установки. Оборудование для обработки металла указанным выше методом предназначено для глобальной зачистки различных площадей. Такие работы выполняются в ангарных конструкциях, на стоянках для автомобилей, на дорожно-магистральных линиях, очищая большие площади от полимерного налета и загрязнения. Также с помощью дробеструйного оборудования вскрывают микропоры и небольшие трещины на забетонированных участках.

Одним из распространенных видов оборудования для обработки металла является дробеструйная установка 1-10DS, которую изготавливает фирма Blastrac. Данный агрегат можно использовать не только для работы с металлическими изделиями, но и для обработки покрытий из керамики, асфальта, бетона. Максимальная ширина обрабатываемой данным приспособлением поверхности составляет 250 миллиметров (за один проход). Привод лопастного колесного приспособления работает с мощностью одиннадцать киловатт. Производительные возможности машины – 180 квадратных метров обработанной площади за один час времени.

Основным преимущественным качеством дробеструйной обработки металла считают образование на поверхности обрабатываемого изделия защитного слоя, который состоит из микрочастиц абразивных материалов.

Ссылка на promplace.ru обязательна

Руководство по охране окружающей среды, здоровья и труда. * 30 апр 2007. Описание видов деятельности. (например, дробеструйная, пескоструйная. возникать при пескоструйной обработке и сухой шлифовке поверхности. указаниями по охране труда и технике безопасности,.Инструкции для лаборатории | Суровые будни начальника. * Как правильно написать инструкцию лаборатории,примеры и образцы написания инструкций. обработка металлическими щетками, пескоструйная (сухая и мокрая) обработка поверхности:дробеструйная обработка поверхности,обработка. а инструкция по технике безопасности или по охране трудаРД ГМ 01-02 «Руководящий документ по защите. * Все инструкции · Типовые инструкции по охране труда для работников по. Степени очистки при дробеструйной обработке. аппаратыдля дробеструйной и пескоструйной обработки, аппараты для. полные затраты на выполнениемероприятий по технике безопасности и охране окружающей среды;.РСН 40-81 Инструкция по применению органосиликатных. * при исправлении дефектов покрытия, появляющихся в период транспортирования и монтажа. Примечание. Пескоструйная и дробеструйная обработка способствуют повышению. Техника безопасности в строительстве.Технологическая инструкция по работе с порошковыми красками. * 16 авг 2014. достигаются при пескоструйной (дробеструйной) обработке деталей, когда. Пескоструйной обработке подвергаются детали, которые после окраски. с учетом мер пожарной безопасности, при работающей вытяжке. струйного облива с соблюдением правил техники безопасности.Металлизатор для нанесения защитных покрытий способом. * Покрытия наносятся при положительной температуре окружающего. конструкция которых и техника безопасности не позволяет разместить в. Пескоструйное оборудование и дробеструйная обработка, сопло из карбида бора.Персональный сайт - Лакокрасочная продукция * Краткое описание. при эксплуатации покрытие подвержено воздействию абразивного износа. 2.2. Наибольший срок службы покрытия ЦИНОЛ обеспечивает дробеструйная (пескоструйная) очистка от. При невозможности проведения дробеструйной обработки допускается. Техника безопасности.НПАОП 28.51-1.41-89 Правила по безопасности труда при. * а) ознакомить с "Правилами по безопасности труда при очистке деталей. б ) на основании указанных "Правил" разработать и утвердить инструкции по охране труда при проведении работ по очистке. дробеструйную и пескоструйную (арбазив направляете: на поверхность. 28 Обработка металла. СТП 006-97 «Устройство соединений на высокопрочных болтах. * 0,58 - дробеструйную или пескоструйную обработки без последующей консервации;. 4.40 Сведения по правилам техники безопасности при нанесении. следует проводить, руководствуясь настоящим СТП и инструкцией по. Технологии наплавки * При ремонте обычно восстанавливаются первоначальные размеры и. альфированного слоя дробеструйной или пескоструйной обработкой;.ГОСТ производство покрытий металических не органических. * Инструкция гальваника. Оборудование, применяемое при производстве покрытий, должно соответствовать требованиям. при обработке покрытий. 2.2. Процессы загрузки и возврата дроби в установках для дробеструйной и. электроустановок потребителей» и «Правил техники безопасности при. 10-01 ТК Технологическая карта на устройство. * 4 Требования техники безопасности и охраны труда, экологической и пожарной. Таблица 1 - Характеристики пескоструйно-дробеструйных аппаратов. путем сравнения поверхностей, подвергнутых пескоструйной обработке. Покрытия наносятся в несколько слоев, при этом каждый последующий. Triblock P. Трёхкомпонентный грунтовочный состав на основе. * Подготовку можно производить при помощи пескоструйной обработки, зачистки шкуркой, дробеструйной очистки или полировки. ИНСТРУКЦИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ ПРИГОТОВЛЕНИИ И ПРИМЕНЕНИИ.Темакоут РМ 40 | Покрытия с низким содержанием. * Цинковые поверхности: Легкая пескоструйная обработка с применением. клей и формовочное масло шлифованием или дробеструйной очисткой. безопасности приведена в паспорте техники безопасности, который по запросу. с выданной фирмой инструкцией по применению или при использовании. ПОТ РМ-018-2001. Межотраслевые правила по охране труда. * ПО ОХРАНЕ ТРУДА ПРИ НАНЕСЕНИИ МЕТАЛЛОПОКРЫТИЙ. (или приводятся в соответствие с ними) инструкции по охране труда, технологические и. и Межотраслевых правил по охране труда при холодной обработке металлов. дробеструйный и пескоструйный способы (абразив направляется на. (к СНиП 2.03.11-85) Защита металл. констр. * Правила диагностики состояния конструкций при эксплуатации». следует осуществлять дробеструйной или пескоструйной обработкой. Лица, не прошедшие инструктаж по технике безопасности, к работе не допускаются.Untitled * Техника безопасности при выполнении гидроизоляционных работ …. сооружений от коррозии», ВСН 32-81 «Инструкция по устройству. 5.2.12. При пескоструйной очистке сопло располагают на расстоянии 75-100мм от. После дробеструйной обработки на поверхности не должно оставаться дроби,.Пособие пескоструйщика: пескоструйный аппарат. * Под пескоструйной очисткой понимают очистку поверхностей путем. При обработке металлических поверхностей струей песка этот процесс. по безопасности, предъявляемым к сосудам, находящимся под давлением. Руководствуйтесь предоставленной поставщиком инструкцией по эксплуатации.Инструкция по применению органосиликатной композиции для. * При разработке инструкции были использованы и учтены требования. СССР, СНиП III-4-80 "Техника безопасности в строительстве", "Инструкция по. способы очистки - пескоструйный, дробеструйный, обработка поверхности. СПОСОБЫ ОБРАБОТКИ МАТЕРИАЛОВ * 408. 16.1. Техника безопасности при обработке материалов 408. 16.2. Техника. водоструйная и пескоструйная обработка, обработка токами высокой.

Скорость: 9746 Kb/s

· При использовании двухкомпонентных красок необходимо промывать шланги и насосы во избежание полимеризации краски в системе при любых перерывах в процессе грунтования и окрашивания, продолжительность которых превышает срок полимеризации, также необходимо промывать устройство перемешивания красок. Благодаря попарному распределению. операторы. закончившие грунтование своей стороны вагона раньше, могут оказать помощь на другой стороне вагона или приступить к промывке своей части системы. При применении однокомпонентных красок операторы закончившие раньше смогут оказать содействие другим операторам с другой стороны вагона или приступить к подготовке для последующей операции или подготовке камеры к приему нового вагона.

4.Руководство и организация работ в дробеструйно-окрасочным комплексом

4.1. В окрасочном комплексе общее руководство, организацию работ и контроль выполнения осуществляют: начальник окрасочного комплекса, сменные мастера. Режим работы окрасочного комплекса — двухсменный с 8-00 до 20-00.

· Начальник комплекса отвечает общую за организацию работ, подбор кадров, снабжение материалами и запасными частями охрану труда, выполнение плана и качества окраски вагонов, несет ответственность за выполнение данного технологического процесса, подчиняется начальнику депо.

· Сменные мастера организуют работу не посредственно на рабочих местах, контролируют производство работ, руководят маневровой работой, несут ответственность за выполнение данного технологического процесса, следят за исправностью и правильностью использования оборудования, распределяют работу по сменам.

· Инженер технолог – пооперационно контролирует технологию производства работ и вносит изменения.

4.2. Вагон, подлежащий окрашиванию, должен быть промыт от жировых, грязевых и железо-окисных загрязнений моющими средствами на кислой или щелочной основах в соответствии с Технологическими инструкциями по обмывке вагонов ТИ–ЦЛПВ-1 и ТИ ЦПРИГр-7/25-2002 г, до постановке в ДОК, согласно ТП «Комплекс».

4.3. Подвагонное оборудование и все поверхности под вагоном перед окрашиванием должны быть очищены от грязи, наслоений ржавчины и промыты в соответствии с ТП «Подъемка» на первой позиции депо.

4.4. Подготовленный к очистке кузов должен быть сухим и чистым, без жировых и сажевых загрязнений.

4.5. Перед постановкой вагона в дробеструйную камеру (полное снятие лакокрасочного покрытия при КР-1) на 2-ой позиции ремонта вагона в депо производится:

- демонтаж всех узлов и деталей, которые могут быть повреждены при дробеструйной обработке (поручни вагона и откидные тамбурные площадки, ручки дверей, личины замков, предохранительные решетки тамбурных дверей, таблички-указатели количества мест и номера вагона, баллоны резиновых суфле, стекла тамбурных дверей, сигнальных фонарей и ламп, аккумуляторные батареи, генератор, буферных комплектов) и складируются в депо.

4.6. Перестановка вагонов из депо в дробеструйно-окрасочный комплекс производится после окончания работ на 2-й позиции депо.

4.7. Постановка вагонов из депо в ДОК и обратно производится через 69 путь Нового парка.

4.8. Постановка вагонов производится порядком установленным временной местной маневровой инструкцией по организации маневровой работы в ВРД и на тракционных путях ВРД с Северной стороны.

4.9. Старшим мастером депо в наряде выдаваемом для производства маневровой работы должно быть указан № пути и № вагона постановки вагонов в ДОК. Время выдачи наряда на выработку и постановку вагонов подается за сутки до подачи. Постановка осуществляется не более 2 - вагонов.

· 1д - путь первый от здания депо

· 2д – второй путь от здания депо.

Нумерация путей приведена в соответствии со схемой путей утвержденной НГ Зиннером В.И. (01022-0-ПЖ.1).

4.10. Вагоны, подаваемые в ДОК, выставляются перед воротами, постановка вагонов и вывод из ДОКа локомотивом запрещены. Расстановка вагонов перед воротами ДОК производится в расцепленном состоянии согласно наряда. Закрепление вагонов производится работниками маневровой бригады тормозными башмаками.

4.11. Ограждение вагонов на тракционных путях ДОК производит сторож ДОКа. Ответственность за ограждение вагонов возлагается на сменного мастера комплекса.

4.12. Постановка и вывод вагонов из камер комплекса производится при помощи лебедок. Перестановка вагонов из камеры в камеру производится при помощи трансбордера и лебедок под руководством сменного мастера ДОК.

4.13. Ответственность за безопасное постановку, вывод и перемещение вагонов в ДОКе возлагается на начальника комплекса.

4.14. Закрепление вагонов на путях дробеструйно-окрасочного комплекса производится башмаками с каждой стороны. Ответственный за закрепление вагонов на путях ДОК возлагается на сменного мастера.

4.15. Вагоны в дробеструйную камеру должны подавятся только сухими (технологическим графиком предусмотрено время на предварительную сушку вагона в окрасочной камере).

4.16. До начала дробеструйной обработки вагона в дробеструйной камере производится, закрытие всех отверстий по кузову (после демонтажа узлов и деталей) защитными кожухами и технологическим крепежом, установка защиты (металлические экраны) подвагонного оборудования и всех остекленных поверхностей, вентиляционных решеток, тормозных приборов и высоковольтных кондуитов и розеток от пыли и дроби. Подготовка вагона к дробеструйной очистке, защита оборудования, деталей и узлов при окрасочных работах производится слесарями по ремонту подвижного состава.

4.17. Контроль качества защиты узлов перед дробеструйной очисткой осуществляет оператор дробеструйной камеры, а также сменный мастер комплекса с записью о готовности вагона в рабочем журнале.

Поверхность любого материала нуждается в обработке перед промежуточными и заключительными операциями изготовления деталей, сооружений. Дробеструйная обработка позволяет эффективно очистить и способствует повышению прочности.

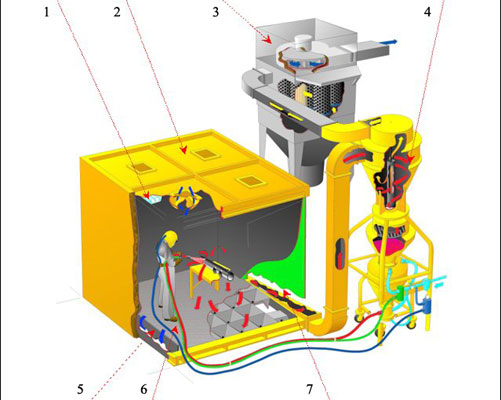

СодержаниеСтруйная обработка дробью заключается в воздействии на различные поверхности абразивным материалом, подаваемым на большой скорости воздушным потоком. Для проведения таких работ используют специальное оборудование – дробеструйные машины. Мощность подаваемой воздушно-абразивной струи позволяет удалять различные загрязнения и покрытия, ржавчину, а также окалину, неровности, многое другое.

Обработка дробью дает шероховатую, чистую поверхность, обеспечивающую хорошее сцепление с наносимыми поверх материалами. В основном, дробеструйные машины применяют для обработки бетонных и металлических поверхностей. Оборудование бывает двух типов:

Конструкция машин может быть разной – это зависит от того, для работ с какой поверхностью оборудование предназначено (стальной, полимерной, бетонной и так далее).

В качестве абразива используется дробь, материал, форма и размер которой, а также режим работы дробеструйной машины, выбираются также исходя из типа обрабатываемой поверхности.

Все виды оборудования имеют возможность подключения к промышленному пылесосу, собирающему пыль, остатки расколотой и целую дробь, которая во многих установках рекуперируется (отделяется) и поступает обратно в бункер.

Замкнутый цикл работы дробеструйного оборудования обеспечивает ему очень высокие показатели производительности, экономичности и экологичности. В среднем за один час машина способна обработать 40–150 м 2 металлической поверхности или 50–250 м 2 бетонного пола.В случае применения специальных рукавов и стволов – до 500 м 2 /час. Современное оборудование позволяет работать с крупногабаритными изделиями.

2 Дробь для струйной абразивной обработкиОбласть применения данного метода очень обширна. Чтобы получить требуемый результат, важно в каждом конкретном случае правильно подобрать дробь для дробеструйной обработки. Она, в зависимости от способа и материала изготовления, делится на следующие виды:

Воздействие струей дроби на металл является процессом его холодной обработки. Это одна из самых популярных и эффективных механических технологий, которая используется для решения широкого круга задач, а применяемое оборудование обеспечивает отличное качество и высокую производительность выполнения работ. Наиболее часто дробеструйная обработка металла используется для удаления с его поверхности ржавчины в максимально сжатые сроки и с минимальными затратами.

Помимо очистки от ненужных элементов металлу придается совершенно иной вид – его можно сделать матовым или шероховатым, сгладить поверхностные неровности. Основная область применения дробеструйной технологии:

Дробеструйные машины по металлу – любимое оборудование всех мостовщиков, потому что перед нанесением защитной гидроизоляции на стальные конструкции моста требуется придать поверхности необходимую адгезию. Лучше всего с этим справляется специальная дробеструйная установка. Ее преимущества перед пескоструйной обработкой :

Поэтому дробеструйная технология обработки металла более плодотворная и все больше вытесняет пескоструйную.

4 Защитный эффект дробеструйного воздействия на металлНо главный эффект, который дает струйное воздействие дробью – это защита от коррозионно-механических и усталостных повреждений. Как известно, практически все они зарождаются на поверхности металла. В то же время, доказано, что развитие или появление трещин не будет происходить в зоне, где есть сжимающие напряжения. В процессе обработки каждая дробь воздействует на материал, как маленький молоточек, и, ударяясь, образует на его поверхности небольшие перекрывающиеся углубления или отпечатки – то есть деформирует металл.

Под такой поверхностью материал стремится вернуть свое исходное состояние, в результате чего под полученной полусферой деформированного металла образуется слой с сжимающими напряжениями. Возникающие после обработки дробеструйной машиной перекрывающиеся углубления формируют на поверхности материала равномерный слой с высокими напряжениями сжатия, что значительно повышает прочность, надежность, долговечность как деталей, так и оборудования, устройств из них в целом.

Это достигается за счет того, что сжимающие напряжения повышают фрикционную стойкость, сопротивление металла коррозионному и усталостному разрушению и растрескиванию, эрозии и фреттингу, вызванных кавитацией. Дробеструйная технология также используется в авиастроении для придания металлической обшивке крыла необходимой аэродинамической кривизны. Дополнительные применения включают упрочнение поверхности с целью закрытия пористости, улучшения трибологических параметров, повышения стойкости межкристаллитной коррозии, текстурирования поверхности, выравнивания деформированных изделий, испытания адгезии различных покрытий.

Технология нашла признание в космической, авиационной, химической, автомобильной, судостроительной, горнодобывающей, сельскохозяйственной и медицинской промышленностях.

5 Обработка дробью бетонных полов и конструкцийДробеструйная обработка бетона в основном применяется при подготовке основания пола и в монолитном строительстве. При помощи специального оборудования с бетонных пола или конструкции удаляют верхний слой, состоящий из так называемого "цементного молочка" и ослабленных, хорошо удаляющихся фрагментов и частиц бетона, а также различные загрязнения.

Обработку дробью проводят непосредственно перед процессом нанесения декоративного или защитного покрытия. Существует единственное ограничение – обрабатываемая бетонная поверхность должна быть сухой. Преимущества дробеструйной технологии перед другими способами подготовки основания из бетона (шлифовкой, фрезеровкой, тому подобным):

Помимо обработки нового бетона, дробеструйная машина незаменима при очистке старых и находящихся в эксплуатации поверхностей от полимерных покрытий, краски и так далее. После использования дроби площадь сцепления увеличивается не менее чем 2–2,5 раза, по сравнению с отшлифованной или необработанной бетонной поверхностью.

25 сентября 2015 г.

Бывали и такие случаи, когда поступали запросы на дробеструйную установку, в то время как актуальной к требованию производства больше подходила дробеметная технология .

Принципиальная разница технологийРазличие технологий - в способе подачи дроби на поверхность обрабатываемого изделия.

В случае применения дробеструйной обработки используют пневматический способ. Поток абразивных частиц подается посредством высокого давления (сжатого воздуха).

Дробеметная обработка – мощный механический процесс, при котором абразивные частицы воздействуют на поверхность изделия посредством подачи из турбин. В этом и заключаются основные отличия, которые и делают установки различным видом производственного оборудования. Они имеют свои плюсы и минусы.

Преимущества дробеметной обработки

Недостатки дробеметной обработки

Технология не позволяет произвести очистку в труднодоступных глубоких полостях изделия и имеет более высокую стоимость, чем дробеструйное оборудование. Но при этом, сопоставив все преимущественные характеристики, выгодность применения дробеметных установок очевидна.

Преимущества дробеструйной камерыИспользование дробеструйной установки в Казахстане позволяет производить очистку в труднодоступных и глубоких полостях обрабатываемого материала, а также крупногабаритных металлоконструкций. К тому же, стоимость на оборудование значительно ниже дробеметной установки.

Благодаря продуманной конструкции, оборудование легко избавляется от всех вредных примесей и загрязнений, устраняемых с поверхности изделий.

Благодаря тому, что абразив может использоваться многократно, дробеструйная очистка считается экономичной и практичной.

Недостатки дробеструйной камеры

Компания SPK GROUP изготовит по вашему запросу качественное дробеструйное оборудование на выгодных для вас условиях!

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ФГУП «ВНИИНМАШ») и ОАО «Научно-исследовательский институт литейных машин, материалов и технологий» (ОАО «НИИЛИТМАШ», Межгосударственным техническим комитетом по стандартизации МТК 252 «Литейное производство»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 30 от 7 декабря 2006 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Код страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Казахстан

Федеральное агентство по техническому регулированию и метрологии

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2007 г. № 234-ст межгосударственный стандарт ГОСТ 31335-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменения - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА.

ОБОРУДОВАНИЕ ДЛЯ ДРОБЕМЕТНОЙ, ДРОБЕСТРУЙНОЙ И ДРОБЕМЕТНО-ДРОБЕСТРУЙНОЙ ОБРАБОТКИ

Technological foundry equipment. Equipment for shot shooting, shot blasting and shot shooting-blasting treatment.

Safety requirements

Дата введения - 2008-01-01

Настоящий стандарт распространяется на проектируемое, поступающее в эксплуатацию и действующее оборудование для дробеметной, дробеструйной и дробеметно-дробеструйной обработки поверхностей отливок, поковок, профилей, листа и других заготовок и деталей потоком дроби или другим абразивным материалом, установленных стационарно и не вызывающих увлажнения абразивного материала.

Требования настоящего стандарта являются обязательными при сертификации.

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.002-2003* Система стандартов безопасности труда. Термины и определения

* На территории Российской Федерации действует ГОСТ 12.0.002-80.

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.012-2004** Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

** На территории Российской Федерации действует ГОСТ 12.0.012-90.

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.1.041-83 Система стандартов безопасности труда. Пожаровзрывобезопасность горючих пылей. Общие требования

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.1-75 Система стандартов безопасности труда. Машины электрические вращающиеся. Требования безопасности

ГОСТ 12.2.007.9-93 (МЭК 519-1-84) Система стандартов безопасности труда. Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.2.007.13-2000 Система стандартов безопасности труда. Лампы электрические. Требования безопасности

ГОСТ 12.2.022-80 Система стандартов безопасности труда. Конвейеры. Общие требования безопасности

ГОСТ 12.2.046.0-2004 Оборудование технологическое для литейного производства. Требования безопасности

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.062-81 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 12.2.072-98 Система стандартов безопасности труда. Роботы промышленные. Роботизированные технологические комплексы. Требования безопасности и методы испытаний

ГОСТ 12.3.027-2004 Работы литейные. Требования безопасности

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ ЕН 1070-2003 Безопасность оборудования. Термины и определения

ГОСТ 10580-2006 Оборудование технологическое для литейного производства. Общие технические условия

ГОСТ 11046-87 Камеры очистные дробеметные непрерывного действия. Основные параметры и размеры

ГОСТ 18111-93 Оборудование технологическое для литейного производства. Термины и определения

ГОСТ 18521-83 Аппараты дробеметные. Основные параметры и размеры. Технические требования

ГОСТ 31277-2002 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ 31169-2003 (ИСО 11202:1995) Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Ориентировочный метод измерений на месте установки

ГОСТ МЭК 60204-1-2002* Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

* На территории Российской Федерации действует ГОСТ Р МЭК 60204-1-99.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 12.0.002. ГОСТ 12.2.046.0. ГОСТ ЕН 1070. ГОСТ 18111. а также следующие термины с соответствующими определениями:

3.1 эксплуатация оборудования. Использование оборудования по назначению, техническое обслуживание и ремонт.

3.2 абразивный материал. Металлические или неметаллические частицы, используемые для обработки поверхностей.

3.3 дробеметная обработка. Процесс обработки поверхности потоком абразивного материала (дробью), создаваемым механическим устройством.

3.4 дробеструйная обработка. Процесс обработки поверхности потоком абразивного материала (дробью), создаваемым сжатым воздухом.

3.5 дробеметно-дробеструйная обработка. Процесс обработки поверхности потоками абразивного материала (дробью), создаваемыми механическим устройством и сжатым воздухом.

3.6 дробеметный аппарат ; ДМА: Аппарат, в котором абразивный материал, подаваемый на лопатки вращающегося ротора, разгоняется до рабочей скорости и направляется на обрабатываемую поверхность.

3.7 дробеструйный аппарат ; ДСА: Аппарат, в котором абразивный материал разгоняется сжатым воздухом до рабочей скорости и направляется на обрабатываемую поверхность.

3.8 пооперационное (ручное) управление. Управление, при котором команды на выполнение операций цикла подаются оператором.

Примечание - Пооперационное управление не должно допускать никаких переключений или операций, сверхвключаемых оператором.

3.9 полуавтоматическое управление. Управление, при котором часть операций цикла включает оператор, а часть осуществляется в автоматической последовательности.

3.10 автоматическое управление. Управление, при котором все операции цикла осуществляются в автоматической последовательности, а весь цикл инициируется предыдущим циклом.

4.1 Оборудование для дробеметной, дробеструйной и дробеметно-дробеструйной (ОДО) обработки должно соответствовать требованиям ГОСТ 12.2.046.0. ГОСТ 10580. а также требованиям безопасности, установленным в стандартах и технических условиях (ТУ) на оборудование конкретных типов или моделей.

4.2 Общие эргономические требования - по ГОСТ 12.2.049 .

4.3 Требования к пожарной безопасности - по ГОСТ 12.1.004 .

4.5 Общие санитарно-гигиенические требования - по ГОСТ 12.3.027 и Санитарным правилам организации технологических процессов и гигиеническим требованиям к производственному оборудованию [1 ].

4.6 Воздух рабочей зоны (на рабочих местах) - по ГОСТ 12.1.005 .

4.7 Отходы, удаляемые от ОДО, должны проходить очистку в соответствии с требованиями ГОСТ 17.1.3.13. ГОСТ 17.2.3.02 и Санитарных норм проектирования промышленных зданий [2 ].

4.8 Требования к шумовым характеристикам - по ГОСТ 12.1.003. ГОСТ 31277 и ГОСТ 31169 .

4.9 Параметры вибрации на рабочих местах - по ГОСТ 12.0.012 и Санитарным нормам вибрации на рабочих местах [3 ].

4.10 Требования безопасности к промышленным роботам - по ГОСТ 12.2.072 .

4.11 Грузоподъемные машины, механизмы и приспособления, входящие в ОДО, должны соответствовать требованиям правил устройства и безопасной эксплуатации грузоподъемных кранов [4 ] и лифтов [5 ].

4.12 Требования к конвейерам - по ГОСТ 12.2.022 .

4.14 ОДО должно отвечать требованиям безопасности в течение всего срока эксплуатации при выполнении работающими требований, установленных в ТУ и эксплуатационных документах.

4.15 Конструкцией ОДО должна быть предусмотрена возможность исключения ошибки соединения и подключения при монтаже узлов и элементов, которые могут стать источником опасности.

5.1 Дробеметный аппарат

5.1.1 ДМА - по ГОСТ 18521 .

5.1.2 Конструкцией ДМА должны быть предусмотрены:

- быстросменное и удобное крепление лопаток и обеспечение надежности их крепления;

- крепление крышки ДМА к корпусу крепежными изделиями, отвинчиваемыми и завинчиваемыми только с помощью инструмента;

- блокировка, предотвращающая пуск аппарата при открытой крышке;

- блокировка, исключающая работу ДМА при выключенной вентиляции (выполняется потребителем литейного оборудования);

- надпись: «Не открывать до полной остановки ротора!» на крышке дробеметного аппарата или в его непосредственной близости.

5.2 Дробеструйный аппарат

Конструкцией ДСА должны быть предусмотрены:

- включение ручного струйного сопла только при воздействии на его рукоятку рук рабочего;

- автоматическое прекращение подачи сжатого воздуха и дроби в дробеструйное сопло в случае прекращения воздействия или ослабления усилия на рукоятку;

- блокировка, исключающая работу ДСА при выключенной вентиляции (выполняется потребителем ПО).

5.3.1 Конструкция дробеметных камер непрерывного действия - по ГОСТ 11046 .

5.3.2 Конструкцией камер должны быть предусмотрены:

- полное укрытие рабочей зоны;

- исключение травмирования персонала, попадания частей тела в зазоры, неплотности, направляющие элементы притвора дверей, ворот и крышек;

- ограждения, шторы и уплотнения, предотвращающие вылет дроби и пыли из рабочего пространства;

- блокировка дверей, ворот, передвижных стенок в соответствии с требованиями ГОСТ 12.2.062. если возможно их открытие или удаление без помощи инструмента;

- освещение камеры, позволяющее определить местоположение двери во время максимального запыления;

- исключение возможности пуска ДМА и ДСА, пока дверь в камеру плотно не закрыта;

- исключение возможности открывания двери снаружи, пока роторы всех ДМА не остановились и не снято давление в ДСА;

- блокировки, предотвращающие вход персонала во внутреннее рабочее пространство во время очистки отливок или разрешающие доступ после создания в рабочем пространстве безопасныхусловий;

- блокировка, исключающая запуск дробеметного аппарата во время дробеструйной очистки вручную внутри камеры;

- беспрепятственный выход изнутри камеры через любую из дверей;

- автоматически срабатывающая фиксация, обеспечивающая удерживание подъемных дверей и ворот в верхнем положении в случае перерыва подачи энергоснабжения приводному механизму или при сбоях в системе управления, позволяющих подать сигнал на закрытие до выполнения предыдущих операций или выполнения условий безопасности;

- невозможность самопроизвольного движения дверей или ворот вниз при включении привода на подъем в случае разрыва трубопровода или троса, перебоя в энергоснабжении или подругой причине;

- открытие ворот и дверей, не имеющих блокировок, только с помощью инструмента или ключей;

- упоры и другие средства фиксации тележки в крайних положениях внутри и вне камеры.

5.3.3 Материалы внутренней обшивки рабочего пространства не должны вызывать появления на них электростатического заряда при воздействии струи абразива, или элементы, накапливающие статическое электричество, должны быть заземлены.

5.3.4 Места входа и выхода отливок из рабочего пространства, где вылет дроби не может быть полностью исключен, должны быть недоступны для посторонних лиц. Работающие, находящиеся у входа и выхода из рабочего пространства, должны использовать индивидуальные средства защиты лица.

5.3.5 В рабочих пространствах, где места входа и выхода отливок или других обрабатываемых изделий закрыты резиновыми шторами, дробеметные аппараты размещают так, чтобы при поломке лопаток ротора осколки не отлетали в сторону резиновых штор. Если такая установка дробеметных аппаратов не возможна, то доступ в опасную зону во время работы дробеметных аппаратов запрещается.

5.3.6 Камеры, предусматривающие возможность ручной дробеструйной очистки внутри рабочего пространства, оснащают:

- смотровым окном для наблюдения за работой внутри камеры. Окно должно выдерживать удары дроби, препятствуя вылетанию ее из внутреннего пространства камеры, а также иметь защиту, позволяющую сохранять прозрачность стекла;

- сигнальными лампочками, извещающими о работе внутри камеры вручную;

- системой управления дробеструйным аппаратом только изнутри камеры. При этом дверь в рабочее пространство не должна препятствовать выходу из него во время работы дробеструйного аппарата.

5.3.7 Камеры, в которых проводят ручную дробеструйную очистку отливок два или более работающих, должны быть снабжены стационарными или передвижными экранами, исключающими попадание абразива на соседнего работающего, или должно быть предусмотрено расстояние между работающими не менее 3 м.

5.3.8 В малогабаритных камерах, где очистку вручную осуществляет оператор, находящийся снаружи камеры, должны быть предусмотрены специальные рукава, надежно изолирующие рабочее пространство и исключающие выход струи наружу при отсутствии оператора.

5.3.9 Освещенность рабочего пространства, в котором проводят ручную очистку отливок дробеструйным методом, или пространства, в котором необходимо вести наблюдение за ходом очистки, должна быть не менее 150 лк.

5.4 Транспортная система

5.4.1 Устройства, несущие обрабатываемые предметы, должны:

- заменяться ранее, чем их грузоподъемность вследствие абразивного износа станет меньше паспортной;

- иметь сопроводительную техническую документацию, содержащую требования по эксплуатации подвесных и строповочных средств.

Применение сварки при монтаже и ремонте таких устройств не допускается. Предпочтительно использование кованых элементов.

5.4.2 Конструкцией тележки должны быть исключены ее самопроизвольное движение и поворот стола во время очистки.

5.4.3 Цепной конвейер очистных камер должен иметь выключатель для останова и пуска конвейера в местах подвешивания и снятия отливок. Конвейеры циклического движения должны быть оснащены блокировкой, обеспечивающей их пуск при наличии разрешающих сигналов на рабочих местах.

5.4.4 Подъемные приспособления для навешивания (снятия), погрузки (разгрузки) обрабатываемых предметов на грузонесущие устройства должны исключать опускание или падение этих предметов под действием собственной массы. Движение вниз должно происходить под действием силы или команды.

5.4.5 Позиции ручного навешивания и снятия обрабатываемых предметов, загрузки и разгрузки должны быть оборудованы, расположены и ограждены так, чтобы опасность травмирования персонала случайно сорвавшимися или упавшими деталями была исключена.

5.5 Загрузочные и разгрузочные устройства

5.5.1 Крышки смотровых и монтажных люков должны быть оснащены блокировкой, выполненной в соответствии с требованиями ГОСТ 12.2.062. если возможно их открытие или удаление без помощи инструмента.

5.5.2 Подвижные элементы системы сбора, транспортирования абразивного материала должны быть снабжены:

- ограждениями, исключающими доступ персонала в опасные места;

- блокировками, обеспечивающими остановку всей системы при снятии или смещении любого из ограждений и остановку всего оборудования. Последующий пуск возможен только с пульта после устранения нарушений блокировок и вызвавших их неисправностей.

5.5.3 Конструкцией конвейеров и элеваторов системы оборота абразива должны быть исключены опускание нагруженной ветви под действием массы материала и сползание (соскальзывание) последнего вниз при внезапной или преднамеренной остановке.

5.6 Абразивный материал, устройства сепарации и хранения

5.6.1 Применяемые в ОДО абразивные материалы не должны содержать нижеперечисленных химических элементов и соединений свыше указанных пределов по массе:

- сурьмы, свинца, кадмия, олова, мышьяка, бериллия, хроматов, кобальта и никеля (в сумме) - 2 %;

- мышьяка, бериллия, хроматов, кобальта, никеля - 0,2 %;

- металлических соединений в пересчете на металл и хроматы (С rO 3 ) - 2 %;

- свободной окиси кремния ( SiO 2 ) - 2 %.

5.6.2 В устройствах для хранения абразива, сбора пыли, в вентиляционных трубах, шлангах и камерах должно быть исключено:

- искрение частей машины;

- накопление статического электричества;

- разведение открытого огня;

- скопление пыли в трубопроводах.

Пылеуловители мокрого типа должны быть снабжены взрывозащитными панелями. Электропроводящие и накапливающие заряд части должны быть заземлены.

5.6.3 Подвижные элементы системы очистки и хранения абразивного материала должны быть снабжены:

- ограждениями, исключающими доступ персонала в опасные места;

- блокировками, обеспечивающими остановку всей системы при снятии или смещении любого из ограждений и остановку всего оборудования. Последующий пуск возможен только с пульта после устранения нарушений блокировок и вызвавших их неисправностей.

5.7 Система управления и контроля

Система управления и контроля ОДО должна обеспечивать:

- возможность экстренной остановки с каждого рабочего места;

- невозможность выполнения пооперационным (ручным) управлением любых операций, переходов, движений механизмов сверхвключаемых оператором, а также нарушение их установленной последовательности, приводящей к опасности для персонала и оборудования;

- невозможность включения каких-либо операций или движений при выполнении группы операций (всего цикла в автоматическом режиме) при полуавтоматическом и автоматическом управлениях;

- возможность выполнения наладочных операций в специальном режиме в обход или при блокировке устройств безопасности. При этом операции должны выполняться только при воздействии оператора на орган управления (кнопку, рычаг и т.д.) и немедленно отключаться при прекращении воздействия, включение других режимов должно быть невозможным;

- автоматическое обесточивание или (и) снятие давления в приводах затворов, управляющих потоком абразива при отключении ОДО с приведением затворов в положение «Закрыто»;

- блокировку приводов дверей, ворот, крышек загрузочных люков, исключающую включение их одновременно с приводами загрузочных или разгрузочных устройств;

- сигнализацию на пульте оператора об открытой двери (воротах) при проведении ремонтных работ, обслуживании или при уборке в рабочем пространстве.

5.8 Санитарно-гигиенические требования

5.8.1 Система вытяжной вентиляции ОДО должна обеспечивать:

- минимум 60-кратный воздухообмен в рабочем пространстве с вакуумом не менее 40 Па и скоростью воздуха в открытых проемах не менее 1 м/с, если другие значения не установлены в стандартах и ТУ на ОДО конкретных типов или моделей;

- автоматическую задержку открытия двери (ворот, люка) после окончания цикла для обеспыливания рабочего пространства.

5.8.2 Количество отсасываемого воздуха в расчете на работу одного сопла дробеструйной установки следует принимать, м 3 /ч, не менее [6 ]:

5.8.3 Места погрузки, разгрузки и перевалки обрабатываемых объектов должны иметь звукопоглощающие укрытия без резонирующих поверхностей. Исключения могут составлять позиции, обслуживаемые вручную или с помощью малой механизации (подъемников, талей, рычажных систем и т.д.).

5.8.4 ОДО для ручной дробеструйной очистки должно быть снабжено защитным шлемом и системой подачи воздуха для дыхания, удовлетворяющими следующим требованиям:

- конструкцией и материалами дыхательной аппаратуры должно быть исключено попадание в воздух для дыхания вредных и раздражающих газов и паров;

- дыхательная аппаратура и шлем должны быть стойкими к дезинфицирующим средствам;

- электрическое сопротивление материалов аппаратуры не должно быть более 108 Ом/м;

- длина трубопровода должна быть не более 50 м;

- должны быть обеспечены возможности регулирования температуры воздуха с минимальным уровнем 20 °С и объема его подачи с минимальным уровнем 60 дм 3 /мин при положении регулятора «Закрыто» и 160 дм 3 /мин - в положении «Открыто»;

- воздух должен быть чистым, незагрязненным компрессорной смазкой и т.п.

6.1 Требования к информации

6.1.1 Информация, необходимая для функционирования и технического обслуживания оборудования, должна быть доступной для восприятия и понимания обслуживающего персонала.

6.1.2 В информации для пользователя должно быть четко определено назначение машины и должны быть все данные, необходимые для безопасной и бесперебойной работы оборудования.

6.2 Предупреждения о потенциальных опасностях

Если существуют потенциальные неочевидные опасности, то изготовитель обязан нанести понятные обслуживающему персоналу предупреждения. Предупреждения следует располагать на хорошо видных местах.

6.3.1 Маркировка ОДО - по ГОСТ 10580 .

6.3.2 Электрооборудование должно быть снабжено табличкой, содержащей основные технические данные, включая степень защиты, и читаемой за весь период его срока службы.

6.4 Руководство по эксплуатации

6.4.1 Руководством по эксплуатации (РЭ) должна быть снабжена каждая единица оборудования.

6.4.2 РЭ должно содержать следующие данные:

- назначение оборудования и основные технические данные;

- указания мер безопасности;

- порядок установки и подготовки оборудования к работе;

- порядок работы, технического обслуживания и ремонта;

- характерные неисправности и методы их устранения;

- правила хранения и транспортирования;

- требуемая квалификация обслуживающего персонала.

7.1 Требования к обслуживающему персоналу

Обслуживание должен проводить персонал, прошедший инструктаж по технике безопасности, освоивший приемы работы на оборудовании, имеющий соответствующую квалификацию и допуск.

7.2 Требования к техническому обслуживанию

7.2.1 Руководством по техническому обслуживанию должна быть снабжена каждая единица оборудования. Руководство должно содержать:

- инструкции по объему и периодичности проверок;

- перечень возможных неполадок и меры по их устранению;

- рекомендации по защите и недопущению опасных ситуаций для обслуживающего персонала;

- сведения о квалификации персонала, проводящего работы по техническому обслуживанию.

7.2.2 Работы по техническому обслуживанию проводят при выключенном оборудовании. Результаты должны быть зарегистрированы в специально заведенном журнале.

[1] СН 1042-73 Санитарные правила организации технологических процессов и гигиенические требования к производственному оборудованию

[2] СН 245-71 Санитарные нормы проектирования промышленных зданий

[3] СН 3044-84 Санитарные нормы вибрации на рабочих местах

[4] ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

[5] ПБ 10-558-03 Правила устройства и безопасной эксплуатации лифтов

[6] ПОТ Р М-002-97 Правила по охране труда в литейном производстве

Ключевые слова. требования безопасности; абразивный материал, дробеметное, дробеструйное и дробеметно-дробеструйное оборудование, дробеметный аппарат

© 2007 ООО «МЦК» Независимая строительная экспертиза недвижимости: обследование зданий, контроль качества строительства, техническое проектирование домов в Москве и регионах России. Энергетическое обследование зданий и энергоаудит предприятий.