Рейтинг: 4.4/5.0 (1886 проголосовавших)

Рейтинг: 4.4/5.0 (1886 проголосовавших)Категория: Бланки/Образцы

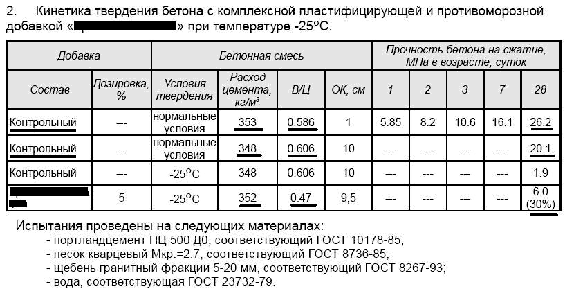

Страница 6 из 19

5.1.1. Все образцы одной серии должны быть испытаны в расчетном возрасте в течение не более 1 ч.

5.1.2. Перед установкой образца на пресс или испытательную машину удаляют частицы бетона, оставшиеся от предыдущего испытания на опорных плитах пресса.

5.1.3. Шкалу силоизмерителя испытательной машины, пресса или испытательной установки выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале 20-80 % максимальной нагрузки, допускаемой выбранной шкалой.

5.1.4. Нагружение образцов производят непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце до его полного разрушения в пределах (0,6±0,4) МПа/с при испытаниях на сжатие и в пределах (0,05±0,02) МПа/с при испытаниях на растяжение. При этом время нагружения одного образца должно быть не менее 30 с.

5.1.5 Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку и записывают его в журнал испытаний.

5.1.6. Разрушенный образец необходимо подвергнуть визуальному осмотру и отметить в журнале испытаний:

наличие крупных (объемом более 1 см 3 ) раковин и каверн внутри образца;

наличие зерен заполнителя размером более 1,5dmax . комков глины, следов расслоения.

Результаты испытаний образцов, имеющих перечисленные дефекты структуры, и характер разрушения, учитывать не следует.

5.2. Испытание на сжатие

5.2.1. При испытании на сжатие образцы-кубы и цилиндры устанавливают одной из выданных граней на нижнюю опорную плиту пресса (или испытательной машины) центрально относительно его продольной оси, используя риски, нанесенные на плиту пресса, дополнительные стальные плиты или специальное центрирующее устройство, приведенное в приложении 6.

Между плитами пресса и опорными поверхностями образца допускается прокладывать дополнительные стальные опорные плиты.

5.2.2. Образцы-половинки призм при испытании на сжатие помещают между двумя дополнительными стальными плитами. Дополнительные плиты центрируют относительно оси пресса, используя риски, нанесенные на плиту пресса и дополнительные стальные плиты, или специальное центрирующее устройство.

5.2.3. После установки образца на опорные плиты пресса (дополнительные стальные плиты) совмещают верхнюю плиту пресса с верхней опорной гранью образца (дополнительной стальной плитой) так, чтобы их плоскости полностью прилегали одна к другой. Далее начинают нагружение.

5.2.4. В случае разрушения образца во одной из дефектных схем по приложению 7 при определении средней прочности серии этот результат не учитывают.

5.3. Испытание на растяжение при изгибе

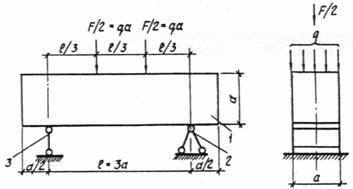

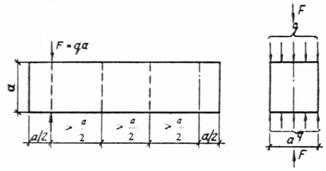

5.3.1. Образцы-призмы устанавливают в испытательное устройство по схеме черт. 3 и приложению 8 и нагружают до разрушения.

СХЕМА ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ ПРИ ИЗГИБЕ

1 - образец; 2 ¾ шарнирно неподвижная опора; 3 ¾ шарнирно подвижная опора

5.3.2. Если образец разрушился не в средней трети пролета или плоскость разрушения образца наклонена к вертикальной плоскости более, чем на 15°, то при определении средней прочности бетона серии образцов этот результат испытания не учитывают.

5.4. Испытания на растяжение при раскалывании

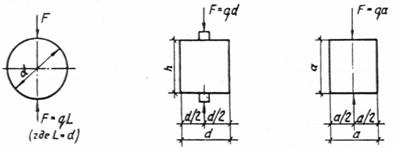

5.4.1. Образцы устанавливают на плиты пресса или в испытательное устройство по черт. 4 и приложению 9 и нагружают до разрушения.

СХЕМЫ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ ПРИ РАСКАЛЫВАНИИ

а) образцов-цилиндров: из ячеистого б) образцов-кубов

из бетона всех видов бетона из бетона всех видов

(кроме ячеистого бетона)

из тяжелого бетона

Для равномерной передачи усилия на образец между стальной колющей прокладкой и поверхностью куба или между опорными плитами пресса и поверхностью образца-цилиндра допускается дополнительно устанавливать прокладку из фанеры, картона длиной не менее длины образца.

5.4.2. Образцы-призмы последовательно раскалывают в нескольких сечениях по длине. Расстояние между сечениями раскалывания должно быть не менее половины высоты призмы.

5.5. Испытание на осевое растяжение

5.5.1. Образцы закрепляют в разрывной машине по одной из схем приложения 10 и нагружают до разрушения.

5.5.2. Результат испытаний не учитывают, если разрушение образца произошло не в рабочей зове или плоскость разрушения образца наклонена к его горизонтальной оси более чем на 15°.

ПОГРЕШНОСТИ РАСПОЛОЖЕНИЯ ПЛОСКОСТЕЙ ДЕЙСТВИЯ НАГРУЗКИ ПРИ ИСПЫТАНИИ НА РАСКАЛЫВАНИЕ

а)с эксцентриситетом б) взаимно-непараллельно

Предупреждение: данный текст получен из неофициальных источников. Возможны расхождения между приведенным ниже текстом и официальным текстом этого документа. Рекомендуется использовать данный текст только как информационный ( вспомогательный) материал.

Настоящий стандарт распространяется на бетоны всех видов по ГОСТ 25192, применяемые во всех областях строительства.

Стандарт устанавливает методы определения предела прочности ( далее - прочности) бетонов на сжатие, осевое растяжение, растяжение при раскалывании и растяжение при изгибе путем разрушающих кратковременных статических испытаний специально изготовленных контрольных образцов бетона.

Стандарт не распространяется на специальные виды бетонов, для которых предусмотрены другие стандартизированные методы определения прочности.

При производственном контроле прочности бетона стандарт следует применять с учетом требований ГОСТ 18105, в котором установлены правила оценки прочности бетона в конструкциях на основе результатов испытаний образцов бетона по настоящему стандарту.

Стандарт соответствует СТ СЭВ 3978. Степень соответствия приведена в приложении 1.

Определение прочности бетона состоит в измерении минимальных усилий, разрушающих специально изготовленные контрольные образцы бетона при их статическом нагружении с постоянной скоростью роста нагрузки и последующем вычислении напряжении при этих усилиях в предположении упругой работы материала.

2. КОНТРОЛЬНЫЕ ОБРАЗЦЫ БЕТОНА

2.1. Форма, размеры и число образцов

2.1.1. Форма и номинальные размеры образцов в зависимости от метода определения прочности бетона должны соответствовать указанным в табл. 1.

100Х100Х400

150Х150Х600

200Х200Х800

Допускается применять:

- кубы с ребром длиной 70 мм;

- призмы размером 70Х70Х280 мм, цилиндры диаметром 70 мм;

- цилиндры высотой, равной соответствующему диаметру, при определении прочности на растяжение при раскалывании и высотой, равной четырем диаметрам при определении прочности на осевое растяжение;

- восьмерки по черт. 1 и табл. 2 при определении прочности на осевое растяжение;

- половинки образцов-призм, полученных после испытания на растяжение при изгибе образцов-призм, для определения прочности бетона на сжатие;

- кубы, изготовленные в неразъемных формах с технологическим уклоном.

Значение при поперечном сечении образца, мм

Примечания: 1. Для испытания конструкционно-теплоизоляционного и теплоизоляционного бетонов класса В5 ( М75) и менее на пористых заполнителях ( независимо от наибольшей крупности заполнителя) следует применять образцы с наименьшим размером 150 мм.

2. При изготовлении образцов из бетонной смеси должны быть удалены отдельные зерна крупного заполнителя, размер которых превышает более чем в 1,5 раза наибольший номинальный размер заполнителя, указанный в табл. 3, а также все зерна заполнителя размером более 100 мм.

3. При изготовлении образцов с минимальным размером 70 мм максимальная крупность заполнителя не должна превышать 20 мм.

2.1.3. Образцы изготавливают и испытывают сериями.

Число образцов в серии ( кроме ячеистого бетона) принимают по табл. 4 в зависимости от среднего внутрисерийного коэффициента вариации прочности бетона Vs, рассчитываемого по приложению 2 не реже одного раза в год. Для ячеистого бетона число образцов в серии принимают равным 3.

Внутрисерийный коэффициент вариации Vs, %

Более 5

до 8 включ.

Требуемое число образцов бетона в серии шт. не менее

* При применении форм типа 2ФК принимают четыре образца в серии, а для форм типа 1ФК и 3ФК — три образца.

2.1.4. Отклонения от плоскостности опорных поверхностей кубов и цилиндров, прилегающих к плитам пресса, не должны превышать 0,1 мм.

2.1.5. Отклонения от прямолинейности образующей образцов-цилиндров, предназначенных для испытания на раскалывание, не должны превышать 0,1 мм.

2.1.6. Отклонения от перпендикулярности смежных граней кубов и призм, а также опорных поверхностей и образующих цилиндров, предназначенных для испытания на сжатие, не должны превышать 1 мм.

2.2. Отбор проб и изготовление образцов

2.2.1. Пробы бетонной смеси для изготовления контрольных образцов при производственном контроле прочности бетона следует отбирать в соответствии с требованиями ГОСТ 10181.0.

2.2.2. Пробы бетонной смеси для изготовления контрольных образцов, предназначенных для лабораторных исследований, при подборе состава бетона, обосновании норм расхода цемента, изучении влияния на свойства бетонов различных технологических факторов и для других целей следует отбирать из специально изготовленных лабораторных замесов бетонной смеси.

2.2.3. Объем пробы бетонной смеси должен превышать требуемый для изготовления всех серий контрольных образцов не менее чем в 1,2 раза.

Отобранная проба бетонной смеси должна быть дополнительно вручную перемешана перед формованием образцов.

Бетонные смеси, содержащие воздухововлекающие и газообразующие добавки, а также предварительно разогретые смеси перед формованием образцов дополнительно перемешивать не следует.

2.2.4. Образцы следует изготавливать в поверенных формах, соответствующих требованиям ГОСТ 22685.

Перед использованием форм их внутренние поверхности должны быть покрыты тонким слоем смазки, не оставляющей пятен на поверхности образцов и не влияющей на свойства поверхностного слоя бетона.

2.2.5. Укладку и уплотнение бетонной смеси следует производить не позднее, чем через 20 мин после отбора пробы.

2.2.6. При изготовлении одной или нескольких серий образцов, предназначенных для определения различных характеристик бетона, все образцы следует изготавливать из одной пробы бетонной смеси и уплотнять их в одинаковых условиях. Отклонения между собой значений средней плотности бетона отдельных серий и средней плотности отдельных образцов в каждой серии к моменту их испытания не должны превышать 50 кг/ м³.

При несоблюдении этого требования результаты испытаний не учитывают.

2.2.7. При производственном контроле формование контрольных образцов, а также контрольных блоков из ячеистых бетонов следует производить по той же технологии, и с теми же параметрами уплотнения, что и конструкции.

2.2.8. Образцы из тяжелого и легкого бетонов при лабораторных исследованиях, а также при производственном контроле в случаях, когда условия пункта 2.2.7 не могут быть выполнены, формуют следующим образом:

формы заполняют бетонной смесью слоями высотой не более 100 мм. Каждый слой укладывают штыкованием стальным стержнем диаметром 16 мм с закругленным концом. Число нажимов стержня рассчитывают из условия, чтобы один нажим приходился на 10 с м² верхней открытой поверхности образца, штыкование выполняют равномерно по спирали от краев формы к ее середине.

При подвижности бетонной смеси менее 10 см или жесткости менее 11 с форму с уложенной бетонной смесью жестко закрепляют на лабораторной виброплощадке и дополнительно уплотняют, вибрируя до полного уплотнения, характеризуемого прекращением оседания бетонной смеси, выравниванием ее поверхности, появлением на ней тонкого слоя цементного теста и прекращением выделения пузырьков воздуха.

При изготовлении образцов из бетонной смеси жесткостью 11 с и более на форме закрепляют насадку. Форму с насадкой жестко закрепляют на лабораторной виброплощадке и устанавливают на поверхность смеси пригруз, обеспечивающий давление 4±0,5 кПа, и вибрируют до прекращения оседания пригруза плюс дополнительно 5 — 10 с.

После окончания укладки и уплотнения бетонной смеси в форме верхнюю поверхность образца заглаживают мастерком или пластиной.

2.2.9. В случаях применения на производстве способов и режимов уплотнения бетона, приводящих к изменению его состава, способ изготовления контрольных образцов бетона или поправочный коэффициент к прочности образцов должен быть указан в стандартах или технических условиях на сборные конструкции или в рабочих чертежах монолитных конструкций.

2.2.10. Образцы в цилиндрических формах после заглаживания верхней поверхности закрывают крышками, кладут на боковую сторону и хранят в таком положении до распалубливания.

2.2.11. Образцы из ячеистого или других бетонов выпиливают или выбуривают из контрольных неармированных блоков, изготовленных одновременно с изделиями из той же бетонной смеси, или из готовых изделий после их остывания, или эксплуатируемых конструкций по ГОСТ 28570.

Контрольные блоки из ячеистого бетона должны иметь следующие размеры ( черт. 2).

При горизонтальном формовании изделий:

длину и ширину — не менее 400 мм;

высоту, равную толщине изделия.

При вертикальном формовании изделий:

длину — не менее 400 мм;

высоту и толщину, равные высоте и толщине изделия.

Образцы выпиливают или выбуривают из средней части изделия или контрольного блока по схеме, приведенной на черт. 2.

Образцы выпиливают или выбуривают без увлажнения, отступив от граней изделия или блока не менее чем 20 мм.

Допускается при подборе состава ячеистого бетона, а для пенобетона и при производственном контроле прочности, изготавливать контрольные образцы в формах по п.п. 2.2.7-2.2.9.

2.2.12. Непосредственно после изготовления образцов на них должна быть нанесена маркировка. Маркировка не должна повреждать образец или влиять на результаты испытания.

2.3.Твердение, хранение и транспортирование образцов

2.3.1. Способ и режим твердения образцов бетона, предназначенных для производственного контроля прочности, следует принимать по ГОСТ 18105.

2.3.2. Образцы, предназначенные для твердения в нормальных условиях, после изготовления до распалубливания хранят в формах, покрытых влажной тканью или другим материалом, исключающим возможность испарения из них влаги, в помещении с температурой воздуха (20 ±5)°С.

При определении прочности бетона на сжатие образцы распалубливают не ранее чем через 24 ч для бетонов класса В7,5 ( М100) и выше, и не ранее чем через 48 ч — для бетонов класса В5 ( М75) и ниже, а также для бетонов с добавками, замедляющими их твердение в раннем возрасте.

При определении прочности бетона на растяжение образцы распалубливают не ранее чем через 96 ч после их изготовления.

После распалубливания образцы должны быть помещены в камеру, обеспечивающую у поверхности образцов нормальные условия, т. е. температуру (20 ±3)°С и относительную влажность воздуха (95 ±5)%. Образцы укладывают на подкладки так, чтобы расстояние между образцами, а также между образцами и стенками камеры было не менее 5 мм. Площадь контакта образца с подкладками, на которых он установлен, не должна составлять более 30 % площади опорной грани образца. Образцы в камере нормального твердения не должны непосредственно орошаться водой. Допускается хранение образцов вод слоем влажных песка, опилок или других систематически увлажняемых гигроскопичных материалов.

Образцы, предназначенные для твердения в условиях тепловой обработки, должны быть помещены в формах в тепловой агрегат ( пропарочную камеру, автоклав, отсек формы или кассеты и т.д.) и твердеть там вместе с конструкциями или отдельно по принятому на производстве режиму.

После окончания тепловой обработки образцы распалубпивают и испытывают или хранят в нормальных условиях в соответствии с п. 2.3.1.

2.3.3. Образцы, предназначенные для твердения в условиях, аналогичных условиям твердения бетона в монолитных конструкциях, могут твердеть или в формах, или в распалубленном виде.

2.3.4. Допускаются другие условия твердения образцов, например, водное или комбинированное, если эти условия установлены стандартами, техническими условиями или указаны в рабочих чертежах конструкции.

2.3.5. При транспортировании образцов бетона необходимо предохранять их от повреждений, изменения влажности и замораживания.

Прочность бетона образцов к началу их транспортирования должна быть не менее 2 МПа.

4. ПОДГОТОВКА К ИСПЫТАНИЯМ ОБРАЗЦОВ

И УСЛОВИЯ ИХ ПРОВЕДЕНИЯ

4.1. В помещении для испытания образцов следует поддерживать температуру воздуха в пределах (20 ±5) °С и относительную влажность воздуха не менее 55%. В этих условиях образцы должны быть выдержаны до испытания в распалубленном виде в течение не менее 24 ч, если они твердели в воде, и в течение не менее 4 ч, если они твердели в воздушно-влажностных условиях или в условиях тепловой обработки.

Образцы, предназначенные для испытаний для определения передаточной или распалубочной прочности бетона на сжатие в горячем состоянии, а также образцы, предназначенные для определения прочности на растяжение после водного твердения, следует испытывать без предварительной выдержки.

4.2. Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде околов ребер, раковин и инородных включений. Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм ( кроме бетона крупнопористой структуры), а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат. Наплывы бетона на ребрах опорных граней образце» должны быть удалены напильником или абразивным камнем. Результаты осмотра записывают в журнал испытаний, форма которого приведена в приложении 4. В случае необходимости фиксируют схему расположения дефектов.

4.3. На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения.

Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки бетонной смеси в формы.

Опорные грани образцов-кубов и призм, предназначенных для испытания на растяжение при раскалывании, должны быть выбраны так, чтобы оси колющих прокладок, передающих усилие, были перпендикулярны к слоям укладки бетонной смеси.

Плоскость изгиба образцов-призм при испытании на растяжение при изгибе должна быть параллельна слоям укладки.

4.4. Линейные размеры образцов измеряют с погрешностью не более 1%. Результаты измерений линейных размеров образцов записывают в журнал испытаний.

Примечание. При использовании для изготовления образцов бетона поверенных форм, линейные размеры которых соответствуют требованиям ГОСТ 22685, допускается не измерять линейные размеры образцов, а принимать их равными номинальным по табл. 1 настоящего стандарта.

4.5. Отклонения от прямолинейности образующей образцов-цилиндров определяют с помощью поверочных плиты или линейки и щупов путем установления наибольшего зазора между боковой поверхностью образца и поверхностью плиты.

4.6. Отклонения от перпендикулярности смежных граней образцов-кубов и призм, а также опорных и боковых поверхностей цилиндров определяют по методике приложения 5.

4.7. Отклонения от плоскостности поверхностей образцов определяют по методике приложения 5.

4.8. Отклонения от плоскостности, прямолинейности и перпендикулярности по п.п. 4.5-4.7 следует проверять на образцах, изготовленных в формах одного комплекта не реже одного раза в 6 мес. а также при каждой замене форм для изготовления образцов.

4.9. Если опорные грани образцов-кубов или цилиндров не удовлетворяют требованиям п. 2.1.4, то они должны быть выровнены. Для выравнивания опорных граней применяют шлифование или нанесшие слоя быстротвердеющего материала толщиной не более 3 мм и прочностью к моменту испытания не менее половины ожидаемой прочности бетона образца.

4.10. Если при определении прочности бетона на растяжение при раскалывании не применяют кондукторы по черт. 12 и 13, то на боковые грани образцов-кубов, призм и торцевые поверхности образцов-цилиндров, предназначенных для этих испытаний, наносят осевые линии, с помощью которых образец центрируют при испытании.

4.11. Образцы, предназначенные для испытания на осевое растяжение, закрепляют в захватах.

4.12. Перед испытанием образцы взвешивают с целью определения их средней плотности по ГОСТ 12730.1. При автоматическом определении массы образцов погрешность принимают по среднему классу точности по ГОСТ 23676.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1.Общие требования

5.1.1. Все образцы одной серии должны быть испытаны в расчетном возрасте в течение не более 1 ч.

5.1.2. Перед установкой образца на пресс или испытательную машину удаляют частицы бетона, оставшиеся от предыдущего испытания на опорных плитах пресса.

5.1.3. Шкалу сило измерителя испытательной машины, пресса или испытательной установки выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале 20-80% максимальной нагрузки, допускаемой выбранной шкалой.

5.1.4. Нагружение образцов производят непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце до его полного разрушения в пределах (0 ,6±0,4) МПа/с при испытаниях на сжатие и в пределах (0 ,05±0,02) МПа/с при испытаниях на растяжение. При этом время нагружения одного образца должно быть не менее 30 с.

5.1.5 Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку и записывают его в журнал испытаний.

5.1.6. Разрушенный образец необходимо подвергнуть визуальному осмотру и отметить в журнале испытаний:

характер разрушения;

наличие крупных ( объемом более 1 с м³) раковин и каверн внутри образца;

наличие зерен заполнителя размером более 1,5dmax, комков глины, следов расслоения.

Результаты испытаний образцов, имеющих перечисленные дефекты структуры, и характер разрушения, учитывать не следует.

5.2. Испытание на сжатие

5.2.1. При испытании на сжатие образцы-кубы и цилиндры устанавливают одной из выданных граней на нижнюю опорную плиту пресса ( или испытательной машины) центрально относительно его продольной оси, используя риски, нанесенные на плиту пресса, дополнительные стальные плиты или специальное центрирующее устройство, приведенное в приложении 6.

Между плитами пресса и опорными поверхностями образца допускается прокладывать дополнительные стальные опорные плиты.

5.2.2. Образцы-половинки призм при испытании на сжатие помещают между двумя дополнительными стальными плитами. Дополнительные плиты центрируют относительно оси пресса, используя риски, нанесенные на плиту пресса и дополнительные стальные плиты, или специальное центрирующее устройство.

5.2.3. После установки образца на опорные плиты пресса ( дополнительные стальные плиты) совмещают верхнюю плиту пресса с верхней опорной гранью образца ( дополнительной стальной плитой) так, чтобы их плоскости полностью прилегали одна к другой. Далее начинают нагружение.

5.2.4. В случае разрушения образца по одной из дефектных схем по приложению 7 при определении средней прочности серии этот результат не учитывают.

5.3. Испытание на растяжение при изгибе

5.3.1. Образцы-призмы устанавливают в испытательное устройство по схеме черт. 3 и приложению 8 и нагружают до разрушения.

5.3.2. Если образец разрушился не в средней трети пролета или плоскость разрушения образца наклонена к вертикальной плоскости более, чем на 15°, то при определении средней прочности бетона серии образцов этот результат испытания не учитывают.

5.4. Испытания на растяжение при раскалывании

5.4.1. Образцы устанавливают на плиты пресса или в испытательное устройство по черт. 4 и приложению 9 и нагружают до разрушения.

Для равномерной передачи усилия на образец между стальной колющей прокладкой и поверхностью куба или между опорными плитами пресса и поверхностью образца-цилиндра допускается дополнительно устанавливать прокладку из фанеры, картона длиной не менее длины образца.

5.4.2. Образцы-призмы последовательно раскалывают в нескольких сечениях по длине. Расстояние между сечениями раскалывания должно быть не менее половины высоты призмы.

5.5. Испытание на осевое растяжение

5.5.1. Образцы закрепляют в разрывной машине по одной из схем приложения 10 и нагружают до разрушения.

5.5.2. Результат испытаний не учитывают, если разрушение образца произошло не в рабочей зоне или плоскость разрушения образца наклонена к его горизонтальной оси более чем на 15°.

Определение прочности бетона в конструкциях

Контроль и определение прочности бетона по результатам испытаний на сжатие образцов-кубов не может полностью удовлетворять работников лабораторий, проектировщиков и строителей, потому что результаты испытаний образцов не всегда отражают действительную прочность бетона в изделиях и конструкциях.

В ряде случаев контроль и определение прочности бетона путем испытания стандартных образцов создает определение трудности. Например, часто возникает необходимость дополнительно определить прочность бетона в более поздние сроки, чем предполагалось ранее; однако отсутствие контрольных образцов не позволяет это сделать. Не представляется возможным определить и оценить прочность бетона ранее возведенных железобетонных конструкций и сооружений. В таких случаях прочность бетона конструкции проверяют (определяют) путем высверливания из бетона цилиндров (кернов) с последующим испытанием их на сжатие. Обычно в лабораторию доставляют керны с неправильными основаниями, поэтому перед испытаниями на сжатие их необходимо выровнять, залить цементным раствором и подшлифовать. Подготовленные цилиндры испытывают на сжатие на гидравлическом прессе.

В ряде случаев контроль и определение прочности бетона путем испытания стандартных образцов создает определение трудности. Например, часто возникает необходимость дополнительно определить прочность бетона в более поздние сроки, чем предполагалось ранее; однако отсутствие контрольных образцов не позволяет это сделать. Не представляется возможным определить и оценить прочность бетона ранее возведенных железобетонных конструкций и сооружений. В таких случаях прочность бетона конструкции проверяют (определяют) путем высверливания из бетона цилиндров (кернов) с последующим испытанием их на сжатие. Обычно в лабораторию доставляют керны с неправильными основаниями, поэтому перед испытаниями на сжатие их необходимо выровнять, залить цементным раствором и подшлифовать. Подготовленные цилиндры испытывают на сжатие на гидравлическом прессе.

Поэтому использование неразрушающих методов контроля и определения прочности бетона оказывается крайне целесообразным.

Существует несколько неразрушающих методов контроля прочности бетона:Выделить какой-то один метод опрелеления прочности бетона или сказать, что он лучше другого, нельзя. Все они обладают своими достоинствами, недостатками и ограничениями в применении.

Специалисты нашей организации выполнят контроль и определения прочности бетона любыми известными методами. Высокая квалификация сотрудников, необходимая приборная база и, что особенно немаловажно большой опыт проведения работ в данной сфере позволяют выполнить работы по контролю и определению прочности бетона качественно, оперативно, полностью в соответствии с действующими нормативами.

УЗАКОНИВАНИЕ САМОВОЛЬНЫХ П-КОтсутствие разрешения на строительство здания или сооружения служит основанием для его последующего сноса. Решение о соответствии строения требованиям нормативно технической документации вправе принять суд. Доказательством соответствия требованиям в суде будет заключение строительно - технической экспертизы.

Одним из направлений деятельности нашей компании является узаконение самовольных построек (получения ввода в эксплуатацию) путем проведения строительной экспертизы.

Для узаконения Вашего "самостроя" готовы провести экспертизу, отвечающую на вопросы:

1. Допущены ли при возведении объекта существенные нарушения градостроительных, строительных, противопожарных, санитарно-эпидемиологических норм и правил.

2. Не создает ли объект угрозу жизни и здоровью граждан.

3. Возможна ли дальнейшая безопасная эксплуатация объекта.

СУДЕБНАЯ ЭКСПЕРТИЗАКонтактные данные:

тел. +7 (843) 258-05-71

АН "Алтын-Йорт" работает более чем с 30 застройщиками недвижимости, в том числе: "СК Унистрой", "Ак Барс Строй", "Сити Строй", "Фон", "Сувар", "Юит-Казань" ООО СК, ООО "ЖК Победа", "Сити-Строй".Наши лучшие предложения недвижимости. Квартиры от застройщика.

Адрес: 420088, РТ, г.Казань,

ул. Зур Урам. д.7, оф.3

телефон: (843) 295-16-90,

Адрес: 420088, РТ, г.Казань,

ул. Зур Урам. д.7, оф.3

телефон: (843) 295-16-90

Создание сайта

За процессом бетонирования необходимо вести систематиче ский контроль на всех операциях, начиная от приготовления бе тонной смеси и кончая распалубкой. Этот контроль должна осуще ствлять строительная лаборатория вместе с непосредственными исполнителями.

Для приготовления бетонной смеси применяют качественные и чистые материалы (песок, щебень, цемент). При этом система тически проверяют крупность песка и щебня, их влажность, коли чество вредных глинистых и пылеватых частиц, а также прочность щебня на сжатие. Необходимо организовать лабораторный конт роль за такими показателями цемента, как сроки его схватывания, тонкость помола и прочность на сжатие (марка).

Особое внимание уделяют точности дозирования составляю щих. При этом расход воды систематически корректируют в зави симости от фактической влажности заполнителей.

У места укладки бетонной смеси проверяют ее однородность, подвижность и объем. Если замечено, что смесь при перевозке рас слоилась, немедленно корректируют ее состав, изменяют маршрут перевозки, модернизируют транспортные средства и т. д. При от клонении от заданной подвижности изменяют В/Ц и улучшают ус ловия транспортирования.

На крупных объектах, где одновременно ведут укладку разных бетонных смесей, во избежание их пересортицы на каждую пар тию смеси, доставленную бетоновозом, нужно иметь паспорт. В нем указывают марку смеси, ее подвижность, вид цемента, крупность заполнителя и объем партии.

Контроль за качеством подачи, распределения и укладки бетон ной смеси должен вести технический персонал стройки. Контроль заключается в наблюдении за организацией работ и выполнением всех без исключения технологических операций. Здесь не может быть мелочей.

Как указывалось выше, качество бетона сильно зависит от ка чества опалубки, отсутствия в ней щелей, мер, принятых против расслоения бетонной смеси при подаче и укладке, послойной ук ладки, качества подготовки рабочих швов, способа виброуплотне ния, ухода за бетоном, своевременной и правильной распалубки. Поэтому все эти и другие факторы должны постоянно находиться под контролем технических руководителей стройки.

Особое внимание необходимо уделять контролю за виброуплот нением бетонной смеси. Контроль за процессом вибрирования пока ведут визуально, судя по степени осадки смеси, прекраще нию выхода из нее пузырьков воздуха и появлению цементного молока. Субъективность оценки приводит к ошибкам и в конечном счете к снижению качества бетона. В последнее время для контро ля за уплотнением бетонной смеси разработаны плотномеры, принцип действия которых основан на измерении поглощения гам ма-излучения. При этом у хорошо уплотненного бетона степень поглощения радиактивного излучения выше, и наоборот.

Созданы приборы, использующие для контроля за степенью уплотнения бетонной смеси изменение ее омического сопротивле ния. Внедрение такого контроля повышает качество бетона.

Контроль прочности бетонаПрочность на сжатие монолитного бетона во всех областях строительства, кроме гидротехнического, оценивают по результа там испытаний образцов-кубов 150×150×150 мм в возрасте 28 суток в соответствии с ГОСТом.

Контрольные образцы-кубы готовят на месте укладки из бетон ной смеси, непосредственно укладываемой в дело и выдерживае мых в условиях нормального твердения (при 20 (±2)° С и относи тельной влажности не менее 90%).

Каждая серия контрольных образцов состоит из трех одинако вых кубов. Количество серий определяют в зависимости от вида конструкций или сооружений, их габаритов и массивности.

Одну серию образцов-кубов назначают на следующие объемы работ :

- на каждые 50 м 3 массивных конструкций при объеме блока бе тонирования более 1000 м 3. при объеме блока меньше 100 м 3 — на каждые 250 м 3 ;

- на каждые 100 м 3 крупных фундаментов, но не менее одной се рии на каждый блок;

- на каждые 50 м 3 массивных фундаментов под технологическое оборудование объемом более 50 м 3. но не менее одной серии на каждый блок, а при объеме менее 50 м 3 — не менее одной серии на каждый фундамент;

- на каждые 20 м 3 каркасных и тонкостенных конструкций (ко лонны, балки, плиты и т. п.);

- не менее двух серий на 200 м 3 оснований и покрытий дорог и аэродромов, одна из которых (три образца-куба) — для испыта ний на сжатие, другая — три призмы для испытаний на растяже ние при нагибе;

на каждые 50 м 3 сооружений, возводимых в скользящей опа лубке, не менее трех серий (одна для испытаний в возрасте трех суток), но не менее чем на каждые 2 м высоты сооружения.

Помимо образцов-кубов стандартного размера в отдельных случаях прочность на сжатие бетона определяют испытанием об разцов-кубов с длиной ребра 10, 20 и 30 см, а также образцов-ци линдров диаметром 15 см и высотой 30 см.

Размеры образцов-кубов зависят от наибольшей крупности за полнителя :

Крупность заполнителя, мм …. до 20 до 40 до 70 до 150

Куб с длиной ребра, мм ………. 100 150 200 300

Результаты, полученные при испытании образцов-кубов с дли ной ребра 10, 20 и 30 см, приводят к стандартной прочности, т. е. прочности при сжатии образцов-кубов с ребром 15 см. Для этого среднеарифметические значения прочности от испытания трех об разцов одной серии умножают на поправочные коэффициенты.

Значения поправочных коэффициентов принимают с учетом размеров и формы испытываемых образцов :

Образцы-кубы с ребрами, см 10 20 30

Коэффициент 0,85 1,05 1,10

Для образцов-цилиндров поправочный коэффициент равен 1,10.

Прочность бетона в конструкции или сооружении считают до статочной, если ни в одной из испытанных серий снижение проч ности по сравнению с проектной маркой бетона не превышает 15 %.

Если при испытании образцов окажется, что прочность бетона ниже проектной более чем на 15%, состав бетона для дальнейшего бетонирования немедленно корректируют, а возможность исполь зования ранее забетонированных конструкций определяет про ектная организация.

В отдельных случаях (например, в дорожном и аэродромном строительстве) помимо определения прочности бетона на сжатие испытывают его также на растяжение при изгибе.

В случаях, оговоренных проектом или специальными техниче скими условиями, бетон испытывают на прочность при осевом рас тяжении, на морозостойкость и водонепроницаемость.

Качество торкрета и набрызг-бетона контролируют испыта нием образцов на прочность при сжатии и водонепроницаемость. С этой целью методом торкретирования готовят плиты, из которых выпиливают образцы-кубы необходимых размеров или плитки для испытания на водонепроницаемость.

При подводном бетонировании для проверки прочности бетона на сжатие из «тела» конструкции или сооружения выбуривают образцы-цилиндры.

Испытание прочности бетона в конструкциях и сооруженияхВ тех случаях, когда невозможно установить марку бетона в конструкции или сооружении путем испытания предварительно изготовленных или выбуренных образцов, его прочность на сжатие проверяют неразрушающими методами. Эти методы основаны на том, что сначала измеряют какую-нибудь физико-механическую ха рактеристику бетона (xi ), а затем через нее определяют прочность на сжатие Rсж.

Зависимость Rсж=f (xi ) для каждого метода и вида бетона ус танавливают экспериментально с составлением тарировочных гра фиков или таблиц.

Неразрушающие методы подразделяются на две группы: меха нические и физические.

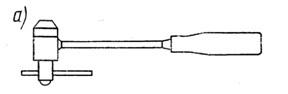

К группе механических методов относится оценка прочности бетона на сжатие в конструкциях и сооружениях с помощью эта лонного молотка Кашкарова (рис. 104). В этом методе ис пользуется зависимость между прочностью бетона на сжатие и его поверхностной твердостью:

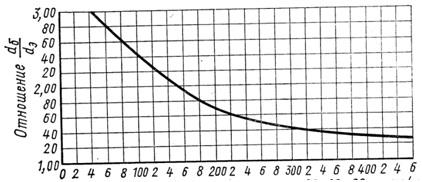

Для определения прочности бетона на сжатие устанавливают молоток Кашкарова шариком на бетон и слесарным молотком наносят удар по корпусу эталонно го молотка. При этом шарик ниж ней частью вдавливается в бетон, а верхний — в эталонный метал лический стержень, оставляя и на бетоне и на стержне отпечатки. После измерения диаметров этих отпечатков dб и dэ находят их отношение dб/dэ.

Предел прочности кубов размером 150×150×150 мм, кгс/см 2

Рис. Тарировочная кривая для определения прочности бетона по значению d б / d э

По среднеарифметическому из десяти замеров dб/dэ с помощью тарировочных кривых определяют прочность бетона на сжатие. Этот метод, отличающийся простотой и малой трудоемко стью, применяют для определения прочности бетона в тонкостен ных конструкциях и сооружениях. Однако он позволяет оценить свойства только поверхностных слоев бетона, что снижает его точность.

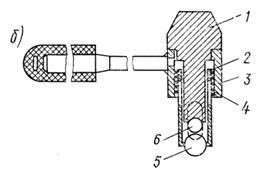

Метод Вольфа основан на использова нии зависимости между прочностью бето на на сжатие и на растяжение или вырывным усилием :

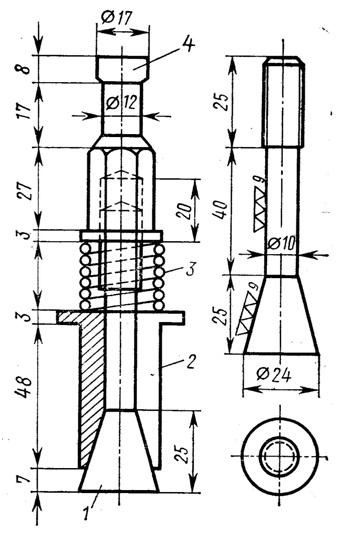

Для испытания в бетоне сооружения бурят шесть скважинок диаметром 26 мм и глубиной 55 мм. В них вставляют раз жимной конус, который со стоит из конусообразного сердечника, че тырех цанговых щек с наружным рифле нием, прижимной пружины и соедини тельной муфты для крепления разжимно го конуса к пресс-насосу. Затем конус вы дергивают из скважины.

Рис. Разжимной конус: 1 – сердечник; 2 – щеки; 3 – прижимная пружина; 4 – муфта.

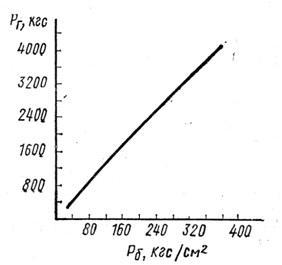

При выдергивании цанговые щеки за счет трения заклиниваются в скважине и выкалывают бетон вокруг нее в виде усе ченного неправильного конуса. Развивае мое при этом усилие фиксируется мано метром. В зависимости от вырывного уси лия Pr по тарировочному графику определяют проч ность бетона на сжатие.

Этот метод учитывает влияние на прочность бетона не только раствора, но и крупного заполнителя и сцепления между ними. Однако метод трудоемок (необходимо бурить скважинки) и при менять его для испытания тонкостенных конструкций невоз можно.

Из физических методов определения прочности бетона на сжа тие широко распространен импульсный ультразвуковой. Он осно ван на измерении скорости распространения в бетоне продольных ультразвуковых волн и степени их затухания. Для испытаний ис пользуют специальные ультразвуко вые приборы типа УП-4 или УКБ-1. Скорость ультразвука связана функциональной зависимостью с ди намическим модулем упругости бе тона. Прочность на сжатие для бетона определенного состава определяют по тарировочным кривым или вычисляют по фор муле.

Относительно нетрудоемкий импульсный ультразвуковой метод применяют для оценки прочности бетона, его однородности и вы явления дефектов структуры. При определенных условиях (посто янство технологии, идентичность исходных материалов и т. п.) этот метод обеспечивает вполне приемлемую точность конт роля.

Электронный склерометр Оникс-2.5 предназначен для оперативного измерения прочности и однородности бетона методом ударного импульса по ГОСТ 22690. Широко используется при технологическом контроле прочности бетона. обследовании объектов, в том числе для оценки прочности тяжёлых и легких бетонов, кирпича, цементного раствора и т.п. Прибор незаменим, когда необходим контроль прочности и однородности большого количества объектов в сжатые сроки.

Рис. Внешний вид прибора «Оникс – 2.5»

Удаление страницы