Рейтинг: 5.0/5.0 (1885 проголосовавших)

Рейтинг: 5.0/5.0 (1885 проголосовавших)Категория: Бланки/Образцы

Постановление Госстандарта РФ от 8 октября 1998 г. N 78 "Об утверждении и введении в действие Правил проведения сертификации нефтепродуктов"

Зарегистрировано в Минюсте РФ 25 декабря 1998 г.

Регистрационный N 1666

Настоящее постановление вводится в действие по истечении шести месяцев после дня его официального опубликования

Текст постановления опубликован в Бюллетене нормативных актов федеральных органов исполнительной власти от 11 января 1999 г. N 2, в "Российской газете" от 14 января 1999 г. в "Библиотечке Российской газеты", выпуск N 7, 1999 г. в бюллетене "Таможенные ведомости", N 3, 1999 г.

В настоящий документ внесены изменения следующими документами:

Изменение N 4. утвержденное постановлением Госстандарта РФ от 12 августа 2002 г. N 67

Изменения вступают в силу по истечении 10 дней после дня официального опубликования названного постановления

Изменение N 3. утвержденное постановлением Госстандарта РФ от 5 сентября 2001 г. N 79

Изменения вступают в силу по истечении 10 дней после дня официального опубликования названного постановления

Изменение N 2. утвержденное постановлением Госстандарта РФ от 20 июля 2001 г. N 68

Изменения вводятся в действие со 2 октября 2001 г.

Изменение N 1. утвержденное постановлением Госстандарта РФ от 5 апреля 2001 г. N 32

Изменения вступают в силу по истечении 10 дней после дня официального опубликования названного постановления

Получите полный доступ к системе ГАРАНТ бесплатно на 3 дня!

Образцы прошедшие испытания каких либо изменений не показали.

Системы покрытия STEELPAINT с СИЛОТЕРМ ЭП-6 могут быть применены для защиты металлических конструкций транспортного назначения, для железнодорожного, промышленного и гражданского строительства в условиях эксплуатации в умеренном, умеренно-холодном, холодном климате. сохраняя свои эксплуатационные характеристики не менее 20 лет.

Испытания в различных агрессивных атмосферах

СИЛОТЕРМ ЭП-6 12/01/2007 ТУ 2257-002-33680530-2002

Результаты испытаний покрытия в различных агрессивных атмосферах.

Цель - оценка защитных свойств по отношению к углеродистой стали в умеренно-холодном климате РФ (УХЛ2) климат и морском тропическом (Т2) по ГОСТ 15150-69

Испытания УХЛ2. Проведено 90 циклов по следующим режимам:Нагрев до 400 °С в течении 5 минут

Коэффициент вспучивания от 17,5 до 30. Изменение размеров от 1-3 мм в исходном состоянии до 10-40 мм после нагрева. Образование черной пенистой массы, механически не прочной. У всех образцов К/всп > 10, т.е. образцы выдержали испытание.

Термокамера t=200°С в течении 125 часов. По стандарту IEEE-317 соответствует 450 000 часов старения при t=90°C

Вибрационные воздействия М6?ДТ1,2 и М6?ДТ1 по ГОСТ 17516-90

Облученное покрытие до 1250 кГр, после дезактивации, является стойким к сейсмическим воздействиям 9 баллов по шкале MSK-64 на высотной отметке 70 м и сохраняет свою целостность.

Образцы прошедшие испытания каких либо изменений не показали.

СИЛОТЕРМ ЭП-6 является стойким к специальным режимам АЭС в радиационных полях с интегральной дозой 400 кГр и 1250 кГр. Сохраняет стойкость к дезактивации не меняя своих свойств, в режиме "большой течи" (LOCA) не меняет своих свойств. А так же:

"Пиро-сейф Фламмопласт КС1" наносят на фольгу натянутую на стеклянную пластинку. Следом кладут стеклоткань. Затем "Силотерм ЭП-6" наносят на стеклоткань. Образец высушивают 20°С 48 часов. Нарезают на полоски.

Полоску закрепляют на разрывной машине. Расслаивание происходит при скорости движения зажима 0,0010 м/с и угле 180°.

При испытании фиксируют целостность "Пиро-сейф Фламмопласт КС1" под слоем "Силотерм ЭП-6".

Адгезию в МПа (кгс/см?) вычисляют как среднее арифметическое из восьми определений.

Адгезия "Силотерм ЭП-6" к "Пиро-сейф Фламмопласт КС1" равна 13,8 МПа. Самопроизвольных расслоений не наблюдается.

Покрытие "Пиро-сейф Фламмопласт КС1" покрытое "СИЛОТЕРМ ЭП-6" не разрушается в процессе эксплуатации, не оказывает коррозионных воздействий на "Пиро-сейф Фламмопласт КС1".

Постановление Госстандарта РФ от 8 октября 1998 г. № 78

"Об утверждении и введении в действие Правил проведения сертификации нефтепродуктов"

(с изменениями от 5 апреля, 20 июля, 5 сентября 2001 г. 12 августа 2002 г.)

Госстандарт России постановляет:

В соответствии с Законом Российской Федерации от 10 июня 1993 г. № 5152-1 "О сертификации продукции и услуг", Федеральным законом от 9 января 1996 г. № 2-ФЗ "О защите прав потребителей " и постановлением Правительства Российской Федерации от 13 августа 1997 г. № 1013 "Об утверждении перечня товаров, подлежащих обязательной сертификации, и перечня работ и услуг, подлежащих обязательной сертификации" утвердить и ввести в действие в установленном порядке Правила проведения сертификации нефтепродуктов.

Настоящее постановление направить на государственную регистрацию в Министерство юстиции Российской Федерации и ввести в действие по истечении шести месяцев после дня его официального опубликования.

Председатель Госстандарта России

Начальник Тыла Вооруженных Сил Российской Федерации - Заместитель Министра обороны Российской Федерации

Зарегистрировано в Минюсте РФ 25 декабря 1998 г.

Правила проведения сертификации нефтепродуктов

(утв. постановлением Госстандарта РФ от 8 октября 1998 г. № 78)

(с изменениями от 5 апреля, 20 июля, 5 сентября 2001 г. 12 августа 2002 г.)

Настоящие Правила разработаны с целью создания системы сертификации однородной продукции - нефтепродуктов, учитывающей особенности их производства, поставки потребителям, международных требований и соответствующих соглашений на нефтяном рынке, как подсистемы сертификации ГОСТ Р.

Правила разработаны в развитие Системы сертификации ГОСТ Р и в соответствии с Законами Российской Федерации от 10.06.93 г. № 5152-1 "О сертификации продукции и услуг" с изменениями и дополнениями, внесенными Федеральным законом от 31.07.98 г. № 154-ФЗ (далее - Закон Российской Федерации "О сертификации продукции и услуг"), от 10.06.93 г. № 5154-1 "О стандартизации", от 27.04.93 № 4871-1 "Об обеспечении единства измерений", а также в соответствии с "Правилами по проведению сертификации в Российской Федерации ", утвержденными постановлением Госстандарта России от 10 мая 2000 г. № 26, зарегистрированными в Минюсте России 27 июня 2000 г. под № 2284 (далее по тексту - Правила ); Порядком проведения сертификации продукции в Российской Федерации. утвержденным постановлением Госстандарта России от 21 сентября 1994 г. № 15, зарегистрированным в Минюсте России 5 апреля 1995 г. под № 826 с изменением № 1, утвержденным постановлением Госстандарта России от 25 июля 1996 г. № 15, зарегистрированным в Минюсте России 1 августа 1996 г. под № 1139 (далее по тексту - Порядок ).

Документ устанавливает правила, процедуры и порядок проведения обязательной сертификации нефтепродуктов, проводимой органами по сертификации, аккредитованными в установленном порядке.

На сертификацию рекомендуется принимать нефтепродукты, имеющие техническое заключение (допуск) по производству и применению, оформленное в соответствии с "Правилами организации проведения приемочных испытаний топлив, масел, смазок и специальных жидкостей для различных видов техники ", утвержденными постановлением Госстандарта России от 14 февраля 2001 г. № 16, зарегистрированным в Минюсте России 22 марта 2001 г. регистрационный № 2626.

Настоящий документ может быть использован для проведения добровольной сертификации продуктов переработки нефти, горюче-смазочных материалов на нефтяной и синтетической основе (топлива, масла, смазки и специальные жидкости), а также компонентов этих материалов (присадки, загустители, добавки, модификаторы, ингибиторы, депрессаторы).

2. Общие положения2.1. Объектом сертификации являются топливо и горюче-смазочные материалы (далее по тексту - нефтепродукты), предназначенные для реализации на территории Российской Федерации и в иных случаях, установленных законодательством.

2.2. Обязательной сертификации подлежат нефтепродукты, включенные в "Номенклатуру продукции и услуг (работ), в отношении которых законодательными актами Российской Федерации предусмотрена их обязательная сертификация ", разработанную в соответствии с "Перечнем товаров, подлежащих обязательной сертификации", утвержденным постановлением Правительства Российской Федерации от 13 августа 1997 г. № 1013 .

2.3. Обязательная сертификация продукции осуществляется в соответствии с нормативными документами, устанавливающими обязательные требования, направленные на обеспечение ее безопасности для жизни, здоровья людей и окружающей среды.

К используемым при обязательной сертификации нормативным документам относятся международные договоры Российской Федерации, Федеральные законы, законы Российской Федерации, государственные стандарты (в том числе принятые в Российской Федерации межгосударственные и международные стандарты), санитарные нормы и правила, нормы по безопасности, а также другие документы, которые в соответствии с законодательством Российской Федерации устанавливают обязательные требования к продукции.

Соблюдение правил обязательной сертификации и сертифицированная продукция подлежат государственному контролю и надзору в соответствии с законодательством Российской Федерации.

2.4. Добровольная сертификация нефтепродуктов проводится в соответствии со статьями 17, 18, 19 Закона Российской Федерации "О сертификации продукции и услуг " по инициативе юридических лиц и граждан на условиях договора между заявителем и органом по сертификации.

Добровольная сертификация нефтепродуктов проводится на соответствие требованиям документов, определяемых заявителем.

2.5. Информация о нефтепродуктах, включенных в область аккредитации органов по сертификации и испытательных лабораторий (центров), органах по сертификации и аккредитованных испытательных лабораториях (центрах), предоставляется Центральным органом по сертификации нефтепродуктов или Отделом по ведению Государственного реестра специально уполномоченного федерального органа исполнительной власти в области сертификации.

2.6. Методики, используемые при проведении сертификационных испытаний, включенные в стандарты и иные нормативные документы на сертифицируемые нефтепродукты, позволяющие полно и достоверно подтвердить соответствие продукции требованиям нормативных документов, в соответствии со ст.9 Закона Российской Федерации "Об обеспечении единства измерений " должны быть аттестованы в установленном порядке.

2.7. Сертификация нефтепродуктов проводится по схемам, приведенным в приложении 2 .

2.8. При ввозе продукции в Российскую Федерацию в соответствии с Законом Российской Федерации "О сертификации продукции и услуг " (ст.14, ч.1) должно быть предусмотрено наличие сертификата и знака соответствия, подтверждающих ее соответствие установленным требованиям (за исключением случаев, предусмотренных п. 2 ст. 14 названного Закона). Указанные сертификаты и знаки соответствия должны быть выданы или признаны уполномоченным на то органом Российской Федерации.

Зарубежные сертификаты на нефтепродукты признаются при наличии двух- или многостороннего соглашения специально уполномоченного федерального органа исполнительной власти в области сертификации с международными (региональными) организациями о взаимном признании результатов сертификации в соответствии со ст. 4 указанного Закона.

2.9. Организацию работ по формированию системы сертификации нефтепродуктов, руководство ею осуществляет соответствующее подразделение специально уполномоченного федерального органа исполнительной власти в области сертификации - Центральный орган по сертификации, функции которого изложены в Правилах .

3. Порядок проведения обязательной сертификации нефтепродуктов3.1. Сертификация продукции в соответствии с Порядком включает:

подачу заявки на сертификацию;

принятие решения по заявке, в том числе выбор схемы сертификации;

отбор, идентификацию образцов и их испытания;

оценку производства нефтепродуктов (если это предусмотрено схемой сертификации);

анализ полученных результатов и принятие решения о возможности выдачи сертификата соответствия (далее - сертификат);

осуществление инспекционного контроля за сертифицируемой продукцией (в соответствии со схемой сертификации);

проведение корректирующих мероприятий при нарушении соответствия продукции установленным требованиям и неправильном применении знака соответствия;

информацию о результатах сертификации.

3.2. Изготовитель (продавец, исполнитель) направляет заявку на сертификацию в орган сертификации по своему выбору, в область аккредитации которого входит данная продукция. Форма заявки приведена в приложении 3 .

Учитывая специфику нефтепродуктов, каждая марка нефтепродукта сертифицируется отдельно. Нефтепродукты, применяемые в авиации, сертифицируются отдельно по маркам и сортам.

3.3. Орган по сертификации в 10 - дневный срок рассматривает заявку.

В случае положительного решения по результатам рассмотрения заявки орган по сертификации сообщает заявителю о принятом решении по форме приложения 4 .

В случае принятия отрицательного решения заявителю направляется обоснованное уведомление о невозможности проведения сертификации представленной продукции.

Оплата работ по обязательной сертификации осуществляется заявителем в соответствии с п.2 ст.16 Закона Российской Федерации "О сертификации продукции и услуг ".

3.4. Выбор схемы сертификации при обязательной сертификации нефтепродуктов осуществляет орган по сертификации, при добровольной - определяет заявитель и предлагает органу по сертификации в соответствии с Порядком .

3.5. Пробы нефтепродуктов для сертификационных испытаний отбираются в соответствии с требованиями ГОСТ 2517-85 "Нефть и нефтепродукты. Методы отбора проб". Отбор проб продукции оформляется актом в соответствии с приложением 5 .

Отбор проб для испытаний производится, как правило, аккредитованной испытательной лабораторией (центром) или по ее поручению другой компетентной организацией. В случае проведения испытаний в двух или более испытательных лабораториях отбор образцов может быть осуществлен органом по сертификации (при необходимости - с участием испытательных лабораторий).

Испытательная лаборатория (центр), аккредитованная только на техническую компетентность, отбор проб осуществляет в присутствии представителя органа по сертификации или по его поручению другой компетентной организации.

3.6. Отобранные образцы изолируют от основной продукции, упаковывают, пломбируют или опечатывают на месте отбора и отправляют в аккредитованную испытательную лабораторию. Срок хранения, требования к маркировке и учету образцов, порядок их списания устанавливаются органом по сертификации или испытательной лабораторией.

3.7. Испытания проводятся в аккредитованных испытательных лабораториях (центрах). Испытания проводятся на образцах, состав и технология которых должны быть такими же, как у продукции, поставляемой потребителю продукции (заказчику).

При отсутствии испытательной лаборатории (центра), аккредитованной на компетентность и независимость, или значительной ее удаленности, что усложняет транспортирование образцов, увеличивает стоимость испытаний и недопустимо удлиняет их сроки, допускается проведение испытаний для целей сертификации в испытательных лабораториях (центрах), аккредитованных только на компетентность, под контролем представителей органа по сертификации конкретной продукции. Объективность таких испытаний наряду с испытательной лабораторией (центром) обеспечивает орган по сертификации, поручивший испытательной лаборатории их проведение. Протокол испытаний в этом случае подписывают уполномоченные специалисты испытательной лаборатории (центра) и органа по сертификации.

3.8. Испытания нефтепродуктов, поставляемых только для нужд обороны, производятся в испытательном центре Министерства обороны Российской Федерации. Пробы нефтепродуктов отбираются в присутствии представителя заказчика Министерства обороны Российской Федерации.

Авиационные горюче-смазочные материалы, относящиеся к объектам воздушного транспорта, подлежащим обязательной сертификации, проходят сертификацию в Системе сертификации на воздушном транспорте Российской Федерации, зарегистрированной Госстандартом России под № POCC.RU.0001.AT.01 и Минюстом России 15.02.96 г. под № 1031.

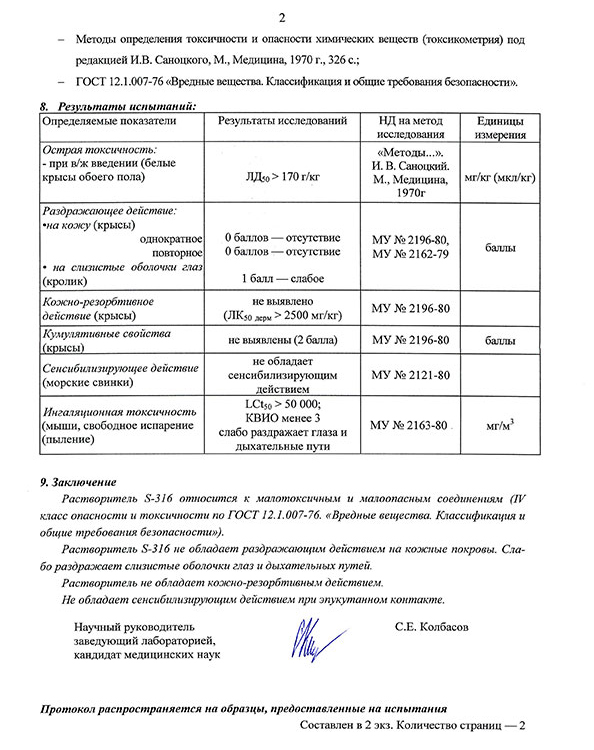

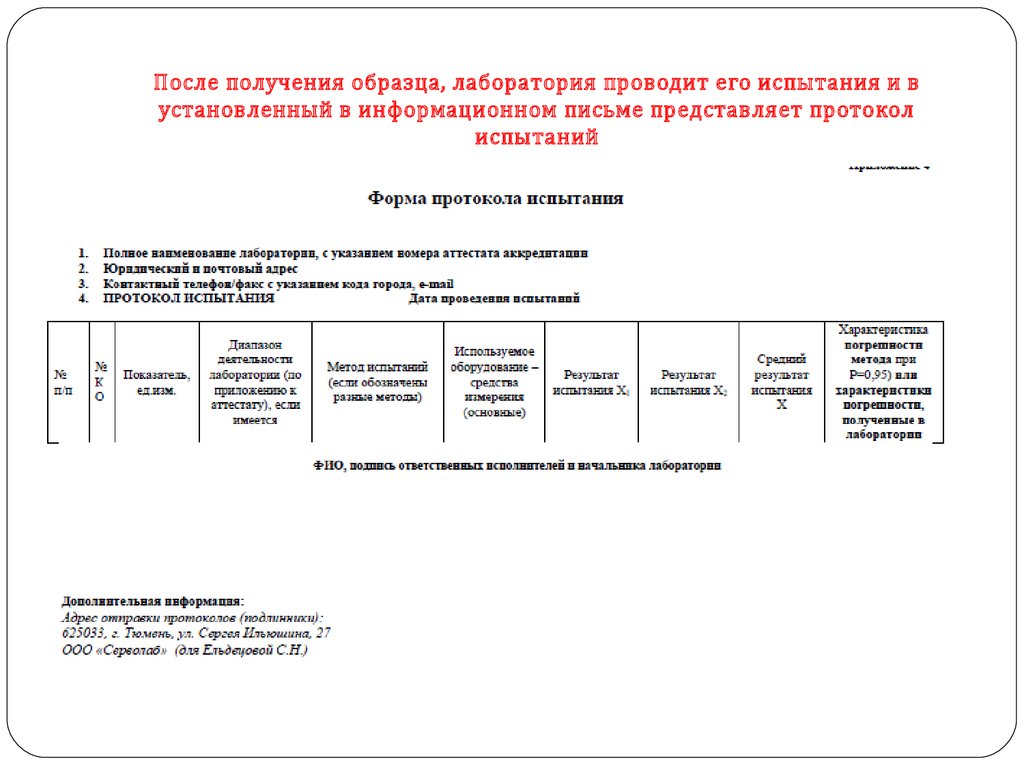

3.9. По результатам сертификационных испытаний испытательная лаборатория (центр) выдает органу по сертификации протоколы испытаний по установленной форме (приложение 6 ).

3.10. Орган по сертификации проводит анализ результатов испытаний, готовит решение о выдаче или отказе в выдаче сертификата.

Результаты испытаний должны полно и достоверно подтвердить соответствие нефтепродуктов требованиям и нормам безопасности, установленным в государственных стандартах. Допускается сокращать объем сертификационных испытаний при условии наличия документов компетентных государственных органов Российской Федерации, подтверждающих безопасность продукции.

Органы по сертификации имеют право переоформления сертификатов соответствия, выданных зарубежными организациями при наличии соответствующих многосторонних или двусторонних соглашений, участником которых является Российская Федерация.

3.11. Орган по сертификации оформляет сертификат по установленной форме, регистрирует в реестре и выдает заявителю.

Срок действия сертификата устанавливает орган по сертификации, но не более чем на три года в соответствии с п.3.5.3 Порядка. Организациям Российского агентства по государственным резервам, осуществляющим длительное хранение нефтепродуктов, допускается выдача сертификата соответствия на срок, равный гарантийному сроку хранения, указанному в нормативной документации на нефтепродукт, при условии ежегодного инспекционного контроля, если он предусмотрен схемой сертификации.

3.12. При внесении изменений в состав продукции или технологию ее производства изготовитель извещает об этом орган, выдавший сертификат, который в соответствии с п.3.5.4 Порядка принимает решение о необходимости проведения новых испытаний или оценке производства этой продукции.

3.13. Нефтепродукты, хранящиеся в организациях нефтепродуктообеспечения в таре изготовителя (продавца, исполнителя) и с сертификатом организации-поставщика, повторной сертификации при реализации не подлежат.

Организации нефтепродуктообеспечения (нефтебазы, нефтеналивные станции), получающие нефтепродукты в транспортных емкостях или по трубопроводам, сертифицируют нефтепродукты по схемам сертификации, включающим анализ состояния производства (с буквой "а").

3.14. Сертифицированная продукция должна маркироваться знаком соответствия по ГОСТ Р 50460-92 в порядке, установленном Правилами применения знака соответствия при обязательной сертификации продукции, утвержденными постановлением Госстандарта России от 25.07.96 г. № 14 и зарегистрированными в Минюсте России 01.08.96 г. под № 1138.

Маркировка знаком соответствия осуществляется согласно п.3.6 Порядка .

3.15. Инспекционный контроль за сертифицированной продукцией (если он предусмотрен схемой сертификации) осуществляют органы, проводящие сертификацию этой продукции с привлечением, при необходимости, других компетентных организаций.

Порядок проведения и периодичность инспекционного контроля устанавливаются органом по сертификации в каждом конкретном случае и фиксируются в решении о выдаче сертификата.

Результаты инспекционного контроля оформляются актом.

Акт хранится в органе по сертификации, а его копии направляются заявителю (изготовителю, продавцу) и организациям, принимавшим участие в инспекционном контроле.

3.16. По результатам инспекционного контроля орган по сертификации может приостановить или отменить действие сертификата в соответствии с п.п.3.7.6, 3.7.7 Порядка .

Решение о приостановке действия или отмене действия сертификата соответствия доводится органом по сертификации до сведения заявителя, потребителей, Госстандарта России и всех заинтересованных участников сертификации продукции. Отмена действия сертификата соответствия производится согласно п.3.8.2 Порядка .

3.17. Внеплановые проверки могут проводиться в случаях поступления информации о претензиях к качеству продукции от потребителей, торговых организаций, а также органов, осуществляющих общественный или государственный контроль за качеством продукции, на которую выдан сертификат соответствия.

По результатам внеплановых проверок орган по сертификации действует в соответствии с п.3.15 настоящих Правил.

3.18. Органы по сертификации ведут учет выданных ими сертификатов соответствия. Документы и материалы, подтверждающие сертификацию продукции, находятся на хранении в органе по сертификации не менее, чем срок действия сертификата.

4. Рассмотрение апелляцийПри возникновении спорных вопросов по сертификации нефтепродуктов заинтересованная сторона может подать апелляцию в Центральный орган Системы сертификации нефтепродуктов, в апелляционную комиссию специально уполномоченного федерального органа исполнительной власти в области сертификации (в соответствии со ст.9 и ст.10 Закона Российской Федерации "О сертификации продукции и услуг ") и (или) в суд.

Приложение 1к Правилам проведения

сертификации нефтепродуктов,

утвержденным постановлением Госстандарта РФ

от 8 октября 1998 г. № 78

Номенклатура нефтепродуктов, подлежащих обязательной сертификации

(с изменениями от 5 апреля 2001 г.)

Исключено со 2 октября 2001 г.

Приложение 2к Правилам проведения

сертификации нефтепродуктов,

утвержденным постановлением Госстандарта РФ

от 8 октября 1998 г. № 78

Определение коррозионного воздействия на медную пластинку

Petroleum products. Determination of corrosiveness to copper strip

Дата введения 2015-01-01

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 18 октября 2013 г. N 60-П)

За принятие проголосовали:

4 Настоящий стандарт идентичен стандарту ASTM D 130-10* Standard test method for corrosiveness to copper from petroleum products by copper strip test (Стандартный метод определения коррозионного воздействия нефтепродуктов на медь испытанием на медной пластинке).

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

Стандарт разработан комитетом ASTM D02 "Нефтепродукты и смазочные материалы" и находится под контролем подкомитета D02.05 Американского общества по испытаниям и материалам.

Перевод с английского языка (en).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Официальные экземпляры стандарта ASTM, на основе которого подготовлен настоящий межгосударственный стандарт, и стандартов ASTM, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Сведения о соответствии межгосударственных стандартов ссылочным стандартам приведены в дополнительном приложении ДА .

Степень соответствия - идентичная (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 671-ст межгосударственный стандарт ГОСТ 32329-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

6 ВВЕДЕН ВПЕРВЫЕ

1 Область применения1 Область применения

1.1 Настоящий стандарт устанавливает метод определения коррозионного воздействия на медь авиационного бензина, топлива для турбореактивных двигателей, автомобильного бензина, очищающих растворителей (Стоддарта), керосина, дизельного топлива, топочного мазута, смазочных масел, газового конденсата и других углеводородов с давлением насыщенных паров не более 124 кПа (18 фунтов на квадратный дюйм) при температуре 37,8 °С.

Предупреждение - Некоторые продукты, в частности газовый конденсат, могут иметь более высокое значение давления насыщенных паров, превышающее характерное для автомобильного или авиационного бензина. Поэтому сосуд высокого давления, используемый в настоящем методе испытания, содержащий газовый конденсат или другие продукты с высоким давлением насыщенных паров, не помещают в баню температурой 100 °С (212 °F). Пробы с давлением насыщенных паров более 124 кПа (18 фунтов на квадратный дюйм) при температуре 100 °С могут разрушить сосуд высокого давления. Пробу, имеющую давление насыщенных паров более 124 кПа (18 фунтов на квадратный дюйм), испытывают по ASTMD 1838.

1.2 Значения в единицах системы СИ рассматривают как стандартные. Значения в скобках приведены для информации.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием. Особые меры предосторожности приведены в 1.1; 7.1 и приложении А2.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения) .

_________________

Ссылки на стандарты ASTM можно уточнить на сайте ASTM website, www.astm.org или в службе поддержки клиентов ASTM service@astm.org. а также в информационном томе ежегодного сборника стандартов ASTM (Website standard's document summary).

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ASTM D 396 Standard specification for fuel oils (Стандартная спецификация на нефтяные топлива)

ASTM D 975 Standard specification for diesel fuel oils (Стандартная спецификация на дизельные топлива)

ASTM D 1655 Standard specification for aviation turbine fuels (Стандартная спецификация на авиационные реактивные топлива)

ASTM D 1838 Standard test method for copper strip corrosion by liquefied petroleum (Lp) gases [Стандартный метод определения коррозионного воздействия сжиженных нефтяных газов (Lp) на медную пластинку]

ASTM D 4057 Standard practice for manual sampling of petroleum and petroleum products (Стандартная практика ручного отбора проб нефти и нефтепродуктов)

ASTM D 4177 Standard practice for automatic sampling of petroleum and petroleum products (Стандартная практика автоматического отбора проб нефти и нефтепродуктов)

ASTM D 6300 Standard practice for determination of precision and bias data for use in test methods for petroleum products and lubricants (Стандартная практика определения прецизионности и смещения для использования в методах испытаний нефтепродуктов и смазочных материалов)

ASTM Е1 Standard specification for ASTM liquid-in-glass thermometers (Стандартная спецификация на стеклянные жидкостные термометры ASTM)

ASTM Adjunct: Copper strip corrosion standard (Приложение ASTM: Стандарт для определения коррозии медной пластинки)

___________________

Доступен в ASTM International Headquarters. Номер приложения - ADJD0130. Информацию о поставщике в Великобритании можно получить в Энергетическом институте, 61 New Cavendish St. London, WIG 7AR, U.K. Великобритания. Два основных стандарта находятся в IP.

В настоящем стандарте применены следующие сокращения:

3.1 CAMI - Институт производителей абразивной бумаги.

3.2 FEPA - Федерация европейских производителей абразивов.

4 Сущность метода4.1 Отшлифованную медную пластинку погружают в испытуемый образец, нагреваемый при температуре и в течение времени, установленных для данного класса материала. После нагревания медную пластинку вынимают, промывают и определяют ее цвет и степень тусклости сравнением с эталоном ASTM по определению коррозии медной полоски.

5 Назначение и применение5.1 Сырая нефть содержит сернистые соединения, большинство из которых должны быть удалены при очистке. Однако сернистые соединения остаются в нефтепродукте и некоторые из них могут вызывать коррозию различных металлов. Эта коррозионная способность может не зависеть от общего содержания серы. Коррозионность зависит от типов сернистых соединений. Испытание на медной пластинке предназначено для оценки относительной степени коррозионности нефтепродуктов.

6 Аппаратура6.1 Для проведения испытания на медной пластинке применяют сосуд высокого давления из нержавеющей стали размерами, указанными на рисунке 1. Сосуд должен выдерживать испытательное давление 700 кПа (100 psi). Можно использовать разные конструкции крышки сосуда и резиновые прокладки, однако внутренние размеры сосуда должны соответствовать приведенным на рисунке 1. Внутренние размеры сосуда высокого давления должны обеспечивать размещение пробирок номинальными размерами 25х150 мм.

Рисунок 1 - Сосуд высокого давления для испытания на медной пластинке

1 - подъемная петля; 2 - широкий паз для сброса давления; 3 - завинчивающаяся крышка; 4 - резьба NF - 12 витков на 1 дюйм или аналогичная; 5 - углубление внутри головки для защиты уплотнительного кольца круглого сечения при закрывании сосуда высокого давления; 6 - уплотнительное резиновое кольцо круглого сечения, не содержащее свободную серу; 7 - цилиндрический сосуд из нержавеющей стали (сварная конструкция; максимальное избыточное давление - 700 кПа)

Примечание 1 - Приведены номинальные размеры (без допусков).

Рисунок 1 - Сосуд высокого давления для испытания на медной пластинке

6.2 Пробирки из боросиликатного стекла номинальным размерами 25x150 мм. Внутренние размеры проверяют с помощью медной пластинки (см. 7.3). При добавлении в пробирку с медной пластинкой 30 см жидкости над верхней поверхностью пластинки должен быть слой жидкости высотой не менее 5 мм.

6.3 Бани для проведения испытания

6.3.1 Общие требования

Бани должны поддерживать температуру испытания с точностью ±1 °С (2 °F) от установленной температуры испытания.

6.3.2 Жидкостная баня, используемая для погружения сосудов высокого давления

Баня должна обеспечивать погружение одного или более сосудов высокого давления (см. 6.1). В качестве среды для бани используют воду или другую жидкость, обеспечивающую поддержание температуры при проведении испытаний. Баню оснащают стойками для фиксирования сосуда высокого давления в вертикальном положении.

6.3.3 Бани для пробирок

Жидкостные бани оснащают стойками для фиксирования пробирок в вертикальном положении (см. 6.2) при погружении пробирок приблизительно на 100 мм (4 дюйма) в жидкость бани. В качестве среды для бани используют воду или масло. Блочные бани должны поддерживать тот же температурный режим и условия погружения и быть откалиброванными по измерению температуры (передаче тепла) для каждого класса продукта при нагревании пробирок, наполненных 30 см продукта, с медной пластинкой установленных размеров и с датчиком температуры.

6.4 Датчик температуры (TSD), контролирующий заданную температуру испытаний в бане с точностью ±1 °С или выше. Пригодны термометры ASTM 12С (12F) (см. ASTM Е1) или IP 64C (64F) полного погружения. При их использовании столбик ртути, выступающий над поверхностью бани при температуре испытания, должен быть не более 10 мм (0,4 дюйма).

6.5 Зажимное устройство для шлифования, прочно удерживающее медную пластинку, не царапая ее кромки при полировании. Можно использовать любой тип держателя (см. приложение Х1), обеспечивающий надежное крепление пластинки при полировании ее поверхности.

6.6 Пробирки для наблюдения

Применяют плоскую стеклянную пробирку для защиты корродированной медной пластинки при визуальном осмотре или хранении (см. приложение Х1). Пробирки для наблюдения должны иметь размеры, достаточные для размещения медной пластинки (см. 7.3), и не иметь царапин и других видимых дефектов.

6.7 Пинцет с кончиками из нержавеющей стали или фторопласта (PTFE) для удержания медных пластинок.

6.8 Электронный или ручной счетчик времени, обеспечивающий измерение времени с допускаемым отклонением.

7 Реактивы и материалы7.1 Промывочный растворитель

Используют любой летучий углеводородный растворитель с содержанием серы не более 5 мг/кг, если он не вызывает потускнения всех металлов при испытании в течение 3 ч при температуре 50 °С (122 °F). При разногласиях арбитражным является растворитель 2,2,4-триметилпентан (изооктан) чистотой не менее 99,75%.

Предупреждение - Легковоспламеняющееся вещество, см. А2.1.

7.2 Материалы для подготовки (полировки) поверхности пластинки

Для подготовки поверхности пластинки применяют тонкую металлическую стружку или абразивную бумагу с напылением порошкообразного карбида кремния класса 00 или менее, или ткань разной тонкости, включая класс 65 мкм (класса 220-грит по CAMI или класса Р220 по FEPA), а также гранулы или порошок карбида кремния с размером частиц 105 мкм (класса от 120-грит до 150-грит по CAMI или класса от Р120 до Р150 по FEPA), хлопковую техническую или медицинскую вату.

7.3 Характеристики медных пластинок

Используют пластинки шириной приблизительно 12,5 мм (1/2 дюйма), толщиной от 1,5 до 3,0 мм (от 1/16 до 1/8 дюйма) и длиной приблизительно 75 мм (3 дюйма), изготовленные из листа холоднотянутой меди максимальной твердости с гладкой поверхностью чистотой не менее 99,9% или прутка для электрической шины (см. приложение А1). Пластинки используют повторно; их меняют, если на поверхности появляются глубокие царапины или углубления, которые невозможно устранить специальной полировкой, или поверхность деформирована.

7.4 Для защиты медной полоски от контакта с руками во время окончательного полирования используют беззольную фильтровальную бумагу или одноразовые перчатки.

8 Эталоны ASTM по определению коррозии медной пластинки8.1 Эталоны ASTM по определению коррозии медной пластинки (далее - эталоны) представляют собой цветные копии типичных испытательных пластинок с увеличением степени потускнения и коррозии. Для защиты пластинки помещают в пластиковый футляр.

8.1.1 Облицованные пластиком эталоны хранят защищенными от воздействия прямых солнечных лучей во избежание возможного обесцвечивания. Тщательно проверяют степень обесцвечивания сравнением двух разных пластинок, одна из которых была полностью защищена от воздействия солнечного света (или, например, с новой полоской). Проверяют оба набора при рассеянном дневном (или аналогичном) свете сначала непосредственно над пластинками, затем под углом 45°. При разной интенсивности окраски левых частей пластинок более светлую пластинку заменяют.

8.1.1.1 На верхнюю окрашенную поверхность новой пластинки наклеивают непрозрачные полосы подходящего размера [например, черную изоляционную ленту шириной 20 мм (3/4 дюйма)]. Периодически удаляют непрозрачные полосы и проверяют эталон. При обнаружении обесцвечивания незакрытой части эталоны заменяют.

8.1.1.2 Эталоны являются полноцветными копиями оригинальных медных пластинок. Их печатают на алюминиевых листах четырехцветной печатью, для защиты эталоны облицовывают пластиком. Инструкцию по использованию помещают на оборотной стороне каждой пластинки.

8.1.2 Пластинки заменяют, если на поверхности пластика образуются царапины.

9 Образцы9.1 Все типы проб топлива, вызывающие слабое потускнение пластинок, отбирают в чистые бутылки из темного стекла, пластиковые бутылки или другие подходящие емкости, не оказывающие воздействия на коррозионные свойства топлива, в соответствии с ASTM D 4057 и/или ASTM D 4177. Для отбора проб не используют жестяные контейнеры, т.к. установлено, что они могут способствовать повышению коррозионной активности образца.

9.2 Наполняют контейнер по возможности полно, обеспечивая для теплового расширения пробы достаточно свободного пространства над пробой в емкости во время транспортирования, и сразу закрывают его после отбора пробы. Летучими образцами рекомендуется наполнять 70%-80% емкости контейнера. При наполнении пробу защищают от воздействия прямого солнечного света или рассеянного дневного света. Испытание пробы проводят по возможности быстро после получения и сразу же после открытия емкости.

9.3 Если проба содержит взвешенную воду (помутнение), перед испытанием ее сушат, пропуская достаточный объем через среднескоростной качественный фильтр в сухую чистую пробирку. Данную процедуру следует проводить в темной комнате или в защищенном от света месте.

9.3.1 Контакт медной пластинки с водой до, во время или после испытания вызовет потускнение, что усложнит оценку пластинки.

10 Подготовка испытательных пластинок10.1 Подготовка поверхности

С поверхностей пластинки удаляют пятна, образовавшиеся после предыдущего анализа (см. примечание 1), тонкой металлической стружкой или абразивной бумагой с напылением порошкообразного карбида кремния класса 00 или менее, или тканью необходимой тонкости. Затем обрабатывают пластинку абразивной бумагой на основе карбида кремния или тканью класса 65 мкм (класса 220-грит по CAMI или класса Р220 по FEPA), удаляя следы, которые могут быть нанесены ранее использованной бумагой другой зернистости. Защищают подготовленные медные пластинки от окисления до окончательной подготовки, например погружением пластинки в промывочный растворитель, из которого пластинку вынимают перед окончательной подготовкой (полировкой), или в растворитель, в котором хранят пластинку.

Примечание 1 - Для приобретенных заранее полированных пластинок необходима только окончательная подготовка (10.2). При испытании образцов бензина заранее полированные пластинки можно использовать без окончательной подготовки. Это основано на результатах межлабораторных исследований 2008 г. при сравнении результатов с подготовленными вручную медными пластинками. В настоящее время нет статистической оценки результатов с использованием заранее подготовленных медных пластинок, применяемых при испытании образцов другого типа. Подробная информация приведена в разделе 14.

_________________

Данные находятся в ASTM International Headquarters и могут быть получены по запросу отчета RR:D02-1703.

10.1.1 При ручной подготовке медной пластинки помещают лист абразивной бумаги на основе карбида кремния или ткань на плоскую поверхность и увлажняют керосином или промывочным растворителем. Шлифуют медную пластинку абразивной бумагой на основе карбида кремния или ткани круговыми движениями, используя беззольную фильтровальную бумагу или одноразовые перчатки, или используют машину с механическим приводом с соответствующими классами сухой бумаги или ткани.

10.2 Окончательная подготовка

Извлекают пластинки, подготовленные по 10.1, или новые пластинки из промывочного растворителя. Для предотвращения возможного загрязнения поверхности во время конечной подготовки используют защитные перчатки или беззольную фильтровальную бумагу. Сначала полируют ватным тампоном, увлажненным промывочным растворителем, порошком карбида кремния с размером гранул 105 мкм (класса от 120-грит до 150-грит по САМI или класса от Р120 до Р150 по FEPA) боковые поверхности, затем - торцевые. Тщательно протирают пластинку чистыми ватными тампонами и переносят пинцетом. Закрепляют пластинку зажимами и полируют боковые поверхности ватным тампоном с порошком карбида кремния. Для полирования не используют круговые движения. Полируют пластинку вдоль длинной оси, выходя за концы пластинки перед возвратным движением. Очищают пластинку от металлической пыли чистыми ватными тампонами до получения чистых ватных тампонов. Очищенную пластинку сразу же погружают в подготовленную пробу.

10.2.1 Для получения однородного коррозионного воздействия важно, чтобы поверхность пластинки была отполирована одинаково. Если кромки выглядят изношенными (эллиптическая поверхность), они показывают большую степень коррозии, чем центр пластинки. Равномерную полировку обеспечивает использование зажимного приспособления (приложение Х1).

10.2.2 Важно соблюдать порядок подготовки пластинки, используя гранулы карбида кремния необходимого размера, как описано в 10.1 и 10.2. Окончательную подготовку проводят, используя гранулы карбида кремния размером 105 мкм. Это больше, чем класс бумаги 65 мкм, используемой на стадии подготовки поверхности. Использование при окончательной подготовке гранул карбида кремния большего размера необходимо для образования неровностей (контролируемой шероховатости) на поверхности меди, которые выступают в качестве центра начала реакций коррозии.

11 Проведение испытаний11.1 Общие положения

Условия проведения испытаний могут быть разными, характерными для конкретной продукции. Для некоторых классов продукции возможно применение разных условий проведения испытаний (времени и/или температуры). Авиационный бензин в основном испытывают в сосуде высокого давления при температуре 100 °С, другие топлива с высоким давлением насыщенных паров, например газовый конденсат, испытывают при температуре 40 °С. Некоторые жидкие продукты испытывают в испытательных пробирках при температуре 50 °С, 100 °С или выше. Время и температуру, приведенные ниже, широко используют и указывают в спецификации на продукт. Приведенные условия испытания являются рекомендуемыми. Также могут быть использованы другие условия, установленные в спецификации на продукт или по согласованию между заинтересованными сторонами. При оформлении протокола испытаний наряду с результатами указывают время и температуру проведения испытаний (см. 13.1).

11.2 Испытания в сосудах высокого давления

Для авиационного бензина и других образцов с высоким давлением насыщенных паров применяют сосуды высокого давления.

11.2.1 Испытание авиационного бензина и топлива для турбореактивных двигателей

Помещают 30 см пробы [полностью очищенной, не содержащей осадка, взвешенной или растворенной воды (см. 9.3)] в химически чистую и сухую испытательную пробирку размерами 25х150 мм. Не позже чем через 1 мин после завершения окончательной подготовки (шлифования) опускают в пробирку медную пластинку. Помещают пробирку с пробой в сосуд высокого давления (рисунок 1) и плотно завинчивают крышку. При одновременном испытании нескольких проб допускается готовить партию сосудов высокого давления до полного погружения каждого сосуда высокого давления в жидкостную баню при температуре (100±1) °С [(212±2) °F], если время между подготовкой первой и последней проб минимальное. После выдерживания в бане в течение (120±5) мин извлекают сосуд высокого давления и погружают его на несколько минут в холодную воду (водопроводную воду). Открывают сосуд высокого давления, вынимают испытательную пробирку и исследуют пластинку, как описано в 11.4.

11.2.2 Испытание газового конденсата

Испытание проводят в соответствии с 11.2.1 при температуре 40 °С (104 °F) в течение (180±5) мин.

11.3 Испытание в испытательных пробирках

Для жидких продуктов используют испытательные пробирки.

11.3.1 Испытание дизельного топлива, топочного мазута, автомобильного бензина

Помещают 30 см пробы [полностью очищенной, не содержащей осадка, взвешенной или растворенной воды (см. 9.3)] в химически чистую и сухую испытательную пробирку размерами 25х150 мм. Не позже чем через 1 мин после завершения окончательной подготовки (полирования) опускают медную пластинку в пробирку. При одновременном испытании нескольких проб готовят партию пробирок, закрывая их пробкой с отверстием, такой как корковая пробка, до помещения каждой пробирки в жидкостную баню при температуре (50±1) °С [(122±2) °F], время между подготовкой первой и последней проб должно быть минимальным. При проведении испытания защищают пробирки от воздействия прямого солнечного света. После выдерживания в бане в течение (180±5) мин исследуют пластинку, как описано в 11.4. При испытании дизельного топлива и топочного мазута, изготовляемого по стандартам, отличающимся от ASTM D 396 и ASTM D 975, в качестве альтернативных условий используют температуру 100 °С (212 °F) и время испытания 3 ч. При испытании некоторых автомобильных бензинов с давлением насыщенных паров более 80 кПа при температуре 37,8 °С потери от испарения превышают 10% общего объема. Для испытания таких продуктов рекомендуется использовать сосуды высокого давления (см. 11.2).

11.3.2 Испытание углеводородных растворителей (Стоддарта) и керосина

Испытание проводят в соответствии с 11.3.1 при температуре (100±1) °С [(212±2) °F].

11.3.3 Испытание смазочных масел

Испытание проводят в соответствии с 11.3.1, допускается температура выше 100 °С (212 °F) и другое время испытания. Для сопоставимости результатов рекомендуется начинать испытания с температуры 150 °С, затем ее повышают на 5 °С.

11.4 Исследование пластинки

11.4.1 Выливают содержимое пробирки в приемник подходящего размера. При использовании стеклянного приемника, например высокого лабораторного стакана вместимостью 150 см . пластинку осторожно опускают в стакан. Сразу вынимают пластинку пинцетом и опускают в промывочный растворитель. Затем вынимают пластинку, сушат и проверяют ее на наличие коррозии или помутнения сравнением с эталоном по определению коррозии медной пластинки. Пластинку можно сушить фильтровальной бумагой, воздухом или другим подходящим способом. Испытательную пластинку и эталонную пластинку удерживают так, чтобы свет отражался от них под углом примерно 45°.

11.4.2 При осмотре и сравнении пластинки для исключения загрязнения и повреждения пластинку помещают в плоскую стеклянную пробирку (см. приложение Х1), которую закрывают ватой.

12 Оценка результатов испытания12.1 Коррозионную активность пробы оценивают по эталону ASTM для определения коррозии медной пластинки (таблица 1).

Таблица 1 - Классификация медных пластинок

b) Графитовый или матово-черный.

c) Глянцевый или угольно-черный

Эталоны ASTM для определения коррозии медной пластинки представляют собой цветные репродукции характеристик пластинок, соответствующие приведенным описаниям.

Свежеполированная пластинка включена в набор эталонов только для определения внешнего вида полированной пластинки перед проведением испытания. Такой внешний вид невозможно получить даже после испытания абсолютно коррозионно-неактивной пробы.

12.1.1 Если описание внешнего вида пластинки находится на границе между двумя соседними эталонами, пробе присваивают класс более сильного потускнения. Если пластинка имеет более темный оранжевый цвет, чем эталонная пластинка 1b) (таблица 1), оценивают пластинку по классу 1. При обнаружении красного цвета пластинке присваивают класс 2.

12.1.2 Пластинка класса 2а) (таблица 1) может быть ошибочно оценена как пластинка класса 3а), если медный слой пластинки класса 3а) приобретает пурпурный оттенок. Для выявления различия опускают пластинку в промывочный растворитель; пластинка 2а) будет иметь вид пластинки 1b), а окраска пластинки 3а) не изменится.

12.1.3 Для отличия пластинки класса 2с) от пластинки класса 3b) (таблица 1) помещают пластинку в испытательную пробирку размерами 25х150 мм и нагревают в горизонтальном положении на плитке при температуре (340±30) °С в течение 4-6 мин. Температуру контролируют термометром для высокотемпературной перегонки, помещенным во вторую испытательную пробирку. После нагревания цвет пластинки класса 2с) соответствует цвету пластинки класса 2d) и постепенно тускнеет, пластинка класса 3b) будет иметь цвет пластинки класса 4а) (таблица 1).

12.1.4 Испытание повторяют при обнаружении пятен от пальцев, посторонних частиц или капель воды, которые могли касаться пластинки при испытании.

12.1.5 Испытание также повторяют, если острые края пластинки оценивают классом выше, чем большую часть поверхности пластинки, что является подтверждением того, что края были отшлифованы во время подготовки (полировки).

13 Протокол испытаний13.1 Регистрируют коррозионность в соответствии с одним из классов, перечисленных в таблице 1. Указывают время и температуру испытания следующим образом:

где - продолжительность испытания, ч;

- температура проведения испытания, °С;

- обозначение класса (1, 2, 3 или 4);

- описание соответствующего класса . например а), b).

14 Прецизионность и смещение_________________

Доступно в С&Р Catalyst Inc. 2300 Riverside Drive, Unit 16G, Tulsa, OK 74114.

14.1 Метод определения прецизионности вида "соответствует/не соответствует" существует только для проб бензина (см. 14.1.1 и 14.1.2). Для настоящего метода испытания смещение не определено.

14.1.1 На основании результатов межлабораторных испытаний бензина в 2008 г. проведенных с участием 18 лабораторий, получивших случайный набор 12 проб бензина, было установлено, что результаты испытаний, полученные с использованием предварительно полированных медных пластинок . были статистически эквивалентны результатам, полученным на пластинках меди, подготовленных вручную (т.е. степень предсказуемых расхождений между предварительно полированными и полированными вручную медными пластинками не была статистически значимой). Прецизионность, указанная в 14.1.2, определена статистически в рамках данного испытания.

Доступно в С&Р Catalyst Inc. 2300 Riverside Drive, Unit 16G, Tulsa, OK 74114.

14.1.2 В связи с тем, что результаты по настоящему методу неколичественные и включают несколько классов (например, 1, 2, 3 и 4) и описаний классов (например, а), b), с) и т.д.) коррозионности, обычные статистические методы комитета D02, такие как ASTM D 6300, для определения прецизионности не подходят. Взамен математической оценки "степени несоответствия" в условиях повторяемости и воспроизводимости

для набора данных ILS был использован статистический метод моделирования. На основе последующего статистического подхода не было определено статистически значимой разности в процентном несоответствии между условиями и

для классов 1, 2 и 3. Однако для класса 4 образцы показали большее несоответствие внутри класса. На основании этой информации установлено, что прецизионность метода и

такая, что номинально существует 5%-ная вероятность того, что расхождение между двумя любыми оценками будет превышать критерии, приведенные в таблице 2.

Таблица 2 - Определение прецизионности при испытании бензина

ГОСТ 32329-2013 Нефтепродукты. Определение коррозионного воздействия на медную пластинку