Рейтинг: 4.8/5.0 (1928 проголосовавших)

Рейтинг: 4.8/5.0 (1928 проголосовавших)Категория: Бланки/Образцы

Лабораторная работа № 3

КОНТРОЛЬ ШЕРОХОВАТОСТИ И ОТКЛОНЕНИЙ ФОРМЫ

ПРИ ПРОВЕРКЕ ДЕТАЛИ НА ПРИГОДНОСТЬ

3.1.Вводные сведения

В лабораторной работе № 2 основное внимание было обращено на измерение и контроль линейных размеров. Однако размерный контроль предполагает проверку соблюдения допусков на точность формы деталей, шероховатости поверхности, отклонения расположения поверхностей.

Отклонением формы поверхности или профиля называют отклонение формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля).

Номинальная поверхность – идеальная поверхность, форма которой задана чертежом (она не имеет отклонений размеров и формы).

Реальная поверхность – поверхность, ограничивающая тело и отделяющая его от окружающей среды.

Реальный профиль – профиль, получаемый при сечении реальной поверхности плоскостью.

Отклонения формы поверхностей отсчитывают от точек реальной поверхности (профиля) до прилегающих поверхности, прямой, профиля по нормали к ним.

Прилегающая плоскость – плоскость, соприкасающаяся с реальной поверхностью и расположенная так, чтобы отклонение от нее до наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение.

Нормируемым участком называют часть поверхности или профиля, на которых определяют отклонение формы и расположения поверхностей и обозначают буквой (заданная длина). Если длина не указана, то отклонения действительны на всем протяжении поверхности или профиля.

В данной работе следует определить отклонение от плоскостности, отклонение от параллельности поверхностей и шероховатость поверхности. В качестве объекта измерения рассматривается либо мерная диафрагма, либо торцовое уплотнение (именно на названные параметры отклонения формы задаются допуски на чертежах этих деталей).

Ознакомиться с различными видами отклонений поверхностей, профилей, с шероховатостью поверхности и способами измерения указанных величин.

3.3. Описание приборов и способов измерения

В качестве объектов измерения рассматривается камерная диафрагма типа ДКС или кольцо торцового уплотнения (по указанию преподавателя). Определению подлежат неплоскостность поверхности диска, непараллельность поверхности диска, шероховатость поверхности, а также основные линейные размеры.

3.3.1. Измерения шероховатости.

Для определения шероховатости поверхности используется профилограф-профилометр.

Профилограф-профилометр относится к контактным приборам, принцип действия которых заключается в том, что по измеряемой поверхности перемещается игла с малым радиусом закругления, и вертикальные колебания иглы, вызванные поверхностными неровностями, преобразуются в колебания напряжения электрического тока с помощью индуктивных, емкостных, пьезометрических и других датчиков.

Профилограф-профилометр состоит из двух приборов по характеру выдаваемой измерительной информации – профилографа и профилометра.

Профилографом называется прибор для записи величин неровностей в нормальном к ней сечении в виде профилограммы, обработкой которой определяют параметры, характеризующие шероховатость поверхности.

Профилометром называется прибор для измерения поверхностных неровностей в нормальном к ней сечении и представления результатов измерения на шкале прибора в виде значения одного из параметров, используемых для оценки этих неровностей.

Отечественный профилограф-профилометр мод.250 при работе в режиме профилометра измеряет практически все нормируемые параметры: ,

где среднее арифметическое отклонение профиля;

высота неровностей профиля по десяти точкам;

наибольшая высота профиля;

расстояние от средней линии профиля до наибольшего выступа (в отечественном стандарте обычно не нормируется);

средний шаг неровностей;

относительная опорная длина профиля.

3.3.2. Отклонения от плоскостности и параллельности.

Неплоскостность – наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормированного участка.

Непрямолинейность – наибольшее расстояние от точек реальной поверхности до прилегающей прямой. Простейшими видами неплоскостности и непрямолинейности являются вогнутость и выпуклость.

Непараллельность является ошибкой расположения поверхностей относительно друг друга.

Непараллельность двух плоскостей (относительно друг друга) – разность наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине.

Существуют различные способы определения отклонений от плоскостности, например, с помощью оптико-механического плоскомера, гидравлические методы (метод свободно налитой жидкости, метод сообщающихся сосудов), интерферометры с лазерным источником, интерферометры для небольших плоскостей (например, стеклянных пластин), с помощью плит. Последний способ является наиболее простым. Принцип измерения с помощью плит заключается в том, что плоскую поверхность плиты принимают за прилегающую поверхность и определяют отклонения реальной поверхности от поверхности плиты.

Материал плит обычно серый чугун или твердые каменные породы. Твердость каменных плит значительно выше, чем твердость чугуна, что способствует повышенной стойкости таких плит к износу.

Каменные плиты меньше подвержены деформации из-за изменения температуры окружающей среды, т.к. коэффициент теплового расширения ниже, чем у чугуна. Каменные плиты имеют коэффициент демпфирования в 15-20 раз выше, чем чугунные плиты, а это значит, что они менее чувствительны к возможным вибрациям.

Точность плит обычно нормируется либо известным способом по числу пятен краски в квадрате с размером 25х25, либо через отклонения от прямолинейности в разных направлениях.

Один из возможных способов использования плит для определения неплоскостности заключается в следующем. На поверхность плиты устанавливается специальная стойка на которой укрепляется измерительная головка.

Измерительными головками называются отсчетные устройства, преобразующие малые перемещения измерительного наконечника в большие перемещения стрелки и имеющие шкалу, по которой отсчитывают величины перемещений наконечника. Широкое распространение получили головки, в которых используются преобразующие механизмы, содержащие в себе только зубчатые передачи, рычажные вместе с зубчатыми передачами и передачами с пружинными механизмами (микрокаторы).

На рис. 3.1 а изображена измерительная головка часового типа. Индикатор часового типа, укреплен в стойке. Основанием индикатора часового типа служит корпус 8. внутри которого смонтирован передаточный механизм – реечно-зубчатая передача. Сквозь корпус 8 проходит измерительный стержень 2 с наконечником 1. На стержне 2 нарезана рейка, движения измерительного стержня-рейки 2 передаются зубчатыми колесами стрелке 5. повороты которой отсчитываются по круглой шкале 4. Для установки на «0» круглая шкала поворачивается ободком 6. Для присоединения к стойке индикатор оснащен гильзой 3 или ушком 7 .

Рис. 3.1.Индикатор часового типа (а) и стойка с круглым столиком (б)

Круговая шкала индикатора часового типа состоит из 100 делений. Цена деления 0,01 мм, это означает что при перемещении измерительного наконечника на 0,01 мм стрелка передвигается на одно деление шкалы.

Стойка с круглым столиком показана на рис. 3.1 б. В основании 1 стойки жестко укреплены круглый столик 2 и колонка 6. На столик 2 устанавливают измеряемые детали или концевые меры длины. По колонке 6 перемещается и устанавливается на требуемую высоту кронштейн 5. закрепляемый зажимом 7. Индикатор часового типа 4 устанавливается гильзой в присоединительное отверстие кронштейна и закрепляется зажимом 3 .

На рис. 3.2 а и б показана головка с пружинным механизмом, называемая микрокатором. В микрокаторе с переменным измерительным усилием изменяется натяжение пружины 2 перемещением стакана 1 с помощью зубчатых колес 9 и 5. Зубчатое колесо 5 имеет резьбовое отверстие, которым навертывается на резьбу тяги 4 стакана 1. Осевое перемещение зубчатого колеса 5 ограничено с торцов, поэтому, если вращать зубчатое колесо 9. вращается и колесо 5 (т.е. гайка) и перемещается стакан 1. изменяя усилие от пружины 2. На торце зубчатого колеса 9. выступающего из корпуса микрокатора, указывается величина измерительного усилия при определенном положении колеса. В микрокаторе с переменным усилием предусмотрено пружинное устройство, состоящее из плоской пружины 8 с упором 6 и регулировочных винтов 7. В этом устройстве измерительный стержень через упор 6 контактирует с плоской пружиной 8. благодаря чему влияние массы измерительного стержня на измерительное усилие может быть изменено в зависимости от силы упругости пружины 8. создаваемой при сборке осевым натягом с помощью винтов 7. Арретирующими устройствами 3 в виде рычага снабжаются все пружинные головки.

Рис. 3.2. Схема микрокатора с регулируемым измерительным усилием:

а – схема; б – вид сбоку.

Н аконечник микрокатора контактирует с поверхностью измеряемой детали, и его перемещения по вертикали с помощью специального пружинного механизма вызывают отклонения стрелки.

аконечник микрокатора контактирует с поверхностью измеряемой детали, и его перемещения по вертикали с помощью специального пружинного механизма вызывают отклонения стрелки.

Микрокаторы изготовляют с ценой деления от 0,01 до 0,0001 мм, а иногда делают высокоточные уникальные головки с ценой деления 0,00005 и 0,00002 мм. Обычно микрокаторы имеют на шкале ±20; ±30 или ±40 делений.

Измеряемая деталь помещается на специальный столик под наконечник измерительной головки. Наконечник приводится в соприкосновение с измеряемой деталью, стрелка индикатора выводится на «0», а затем, перемещая деталь относительно наконечника, можно найти отклонения от плоскостности.

Подобным способом можно оценить и непараллельность плоскостей. Одну плоскость

можно совместить с плитой, а на другой вы-

РиРис. 3.2. Виды поверочных линеек

брать характерные точки (например, по концам диаметра у круглых деталей, или по краям или диагоналям прямоугольных или других плоских деталей) и измерить отклонения на определенной длине или на всем размере.

Неплоскостность можно замерить как отклонение от прямолинейности, используя поверочные линейки (рис.3.3). Проверку прямолинейности этими линейками производят прикладыванием рабочей части линейки к измеряемой поверхности и оценкой величины просвета. Величина просвета оценивается либо на глаз, либо специальными щупами (рис.3.4).

Рис. 3.4. Щупы и способы их применения

3.3.3. Измерение неплоскостности плоскими стеклянными пластинами для интерфереционных измерений.

П ринцип работы пластин основан на явлении интерференции в тонком воздушном клине, образованном поверхностью пластины и поверхностью поверяемого изделия. На рис. 3.5 показано, что лучи света, пройдя через плоскопараллельное стекло на нижней плоскости А разделяются на два пучка.

ринцип работы пластин основан на явлении интерференции в тонком воздушном клине, образованном поверхностью пластины и поверхностью поверяемого изделия. На рис. 3.5 показано, что лучи света, пройдя через плоскопараллельное стекло на нижней плоскости А разделяются на два пучка.

Первый пучок, отразившись от плоскости А вверх, выходит из стекла наружу. Второй пучок проходит в клин между плоскостями А и Б, отражается от плоскости Б снова на А, проходит сквозь нее внутрь стекла и вместе с первым пучком выходит наружу.

При этом второй пучок на своем пути через клин получает оптическую

Рис. 3.5.Картина интерференции

разность хода по сравнению с первым по фазе, а потому интерферирует с ним при выходе из стекла, и возникает картина интерференции, состоящая из темных и светлых полос. Первая от ребра клина темная полоса возникает в том сечении клина, где его толщина равна половине длины волны света , вторая желтая полоса – там, где толщина сечения клина равна длине волны , третья там, где толщина клина равна и т.д. Об отклонении от плоскостности поверхности судят по интерференционной картине, которая характеризует форму проверяемой поверхности. Если картина имеет вид концентрических колец или правильных дуг, то проверяемая поверхность является сферической. Осуществляя нажим на край пластины, кольца можно преобразовать в дугообразные полосы. Численно кривизну поверхности определяют стрелой прогиба полосы, выраженной в долях расстояния между полосами, т.е.

где стрела прогиба полосы; ширина полосы.

При контроле в белом свете обычно принимается мкм.

Визуально без применения измерительных устройств искривление полосы можно определить с точностью 0,1 ширины полосы. При интерференции белого света за ширину полосы принимают расстояние между серединами двух соседних полос одинакового цвета.

Если между пластиной и проверяемой поверхностью наблюдается N колец, то зазор между ними равен мкм.

3.4. Порядок проведения измерений

3.4.1. Измерение шероховатости поверхности.

Установить деталь (указывается преподавателем) на столе профилометра отметить базовую длину .

Подводят датчик к измеряемой поверхности так, чтобы он касался ее.

Скорость трассирования датчика может быть 0,6, 6 и 60 мм/мин. Измерительное усилие, т.е. усилие иглы на измеряемую поверхность должно быть не более 0,1 сН. Записать результат измерения высвечивающийся на шкале прибора в виде значения одного из параметров оценки шероховатости ( или ).

3.4.2. Произвести измерения неплоскостности и непараллельности поверхностей диафрагмы или торцового уплотнения одним из описанных способов (по указанию преподавателя).

3.4.3. Измерить необходимые размеры (см. чертеж детали).

3.5. Обработка результатов измерений

Сравнить полученные значения размеров и параметров отклонений формы с допускаемыми по чертежу деталей.

3.6. Анализ результатов

Сделать выводы о пригодности детали.

3.7. Контрольные вопросы

1. Какие параметры характеризуют шероховатость?

2. Как измеряется шероховатость?

3. Что такое прилегающая плоскость?

4. Дайте определение неплоскостности и непараллельности.

5. Как можно измерить неплоскостность и непараллельность?

1. Н.Н. Марков, Г.М. Ганевский. Конструкция, расчет и эксплуатация контрольно-измерительных инструментов и приборов. –М. Машиностроение, 1993.

Образец протокола к лабораторной работе № 3

Московский Энергетический Институт

Кафедра гидромеханики и гидравлических машин

Лабораторная работа № 3

по курсу «Метрология, стандартизация и сертификация»

КОНТРОЛЬ ШЕРОХОВАТОСТИ И ОТКЛОНЕНИЙ ФОРМЫ

ПРИ ПРОВЕРКЕ ДИАФРАГМЫ НА ПРИГОДНОСТЬ

Параметр Значение Допуск по ГОСТ

1. Диаметр отверстия диафрагмы: а) ___________ мм ________________

б) ___________ мм

в) ___________ мм

г) ___________ мм

Среднее значение: ___________ мм ______________ мм

2. Неплоскостность поверхности

3. Непараллельность поверхности

диска: _____________ мм

4. Шероховатость поверхности

торца: _____________ мкм

5. Толщина диафрагмы: _____________ мм

6. Длина цилиндрической части

отверстия: _____________ мм

7. Угол наклона образующей

8. Входная кромка не более 0,05 мм: _____________

9. Внутренний диаметр корпуса

кольцевой камеры: а) ___________

При проведении поверки должны быть соблюдены следующие требования безопасности: к работе допускаются лица, ознакомившиеся с «Правилами технической эксплуатации электроустановок», М. Энергия, 1969 г. и «Правилами техники безопасности при эксплуатации электроустановок потребителей », утвержденными Госэнергонадзором СССР 12 апреля 1969 г. и знакомые с технической документацией на профилограф-црофилометр.

3.1. При проведении поверки должны соблюдаться следующие условия:

- температура окружающего воздуха (+20 ± 5) °С;

- отклонения от номинального значения напряжения питания профилографа-профилометра не должна превышать ± 10 %;

- величина внешней вибрации не должна превышать значения, указанного в ГОСТ 8.241-77.

3.2. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

- перед поверкой образцу должны быть вынуты из оправ, промыты авиационным бензином марки Б-70 по ГОСТ 1012-72 и высушены;

- средства поверки должны быть подготовлены к работе в соответствии с их техническими описаниями и инструкциями по эксплуатации.

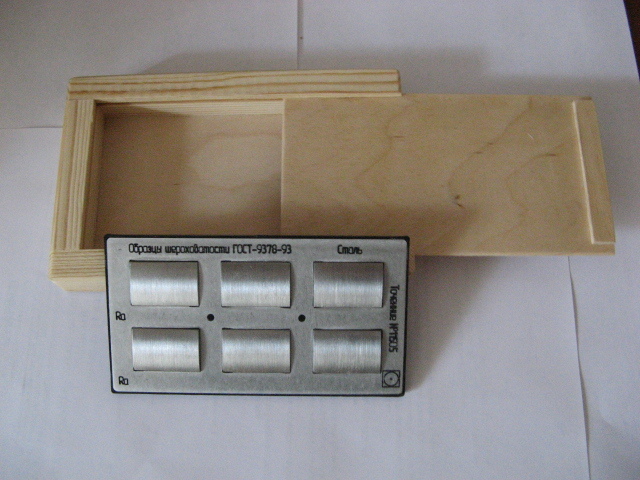

При внешнем осмотре должно быть установлено соответствие внешнего вида образцов, комплектности набора и маркировки требованиям ГОСТ 9378-75.

4.2. Габаритные размеры образцов (длина и ширина) должны соответствовать ГОСТ 9378-75. Их определяют металлической измерительной линейкой с ценой деления 1 мм или штангенциркулем,

4.3. Размагниченность образцов проверяют на деталях из малоуглеродистой стали любой марки (преимущественно в виде опилок) массой не более 0,1 г. Для контроля намагниченности допускается использование приборов.

4.4. Проверка шероховатости нерабочих поверхностей образцов по параметру Ra производится путем визуального сравнения с образцами сравнения шероховатости поверхности по ГОСТ 9378-75 или при помощи профилометра по ГОСТ 19300-86 .

4.5. Определение метрологических характеристик.

4.5.1. Значение параметра Ra каждого участка измерения на рабочей поверхности образцов шероховатости следует измерять при помощи профилометра при базовых длинах, соответствующих указанным в ГОСТ 9378-75.

Допускается для измерения параметра Ra в диапазоне от 6,3 до 25 мкм при базовой длине 8 мм использовать профилограф.

4.5.2. Определение метрологических характеристик образцов шероховатости при помощи профилометра состоит из следующих этапов:

1) установки образца на столике прибора или в приспособлении;

2) выбор числа участков измерения;

3) измерения параметра Ra при помощи профилометра;

4) вычисления среднего значения и срвднеквадратического отклонения параметра Ra ;

4.5.2.1. Образец устанавливают таким образом, чтобы преобразователь прибора перемещался в направлении, соответствующем наибольшему значению высотных параметров. В большинстве случаев это направление перпендикулярно следам обработки.

4.5.2.2. Измерение параметра Ra следует проводить на 8 участках измерения ln. содержащих не менее 5 базовых длин каждый.

При использовании профилометра с длиной трассы ощупывания при измерении ln. содержащей меньше пяти базовых длин, число участков измерения подсчитывают по формуле

n1 - число базовых длин на трассе ощупывания при измерении ln выбранного профилометра;

n0= 5 - требуемое число базовых длин на трассе ощупывания при измерении.

Участки должны располагаться равномерно по площади образца.

При поверке образцов, находящихся в эксплуатации, участка измерения располагают на площади внутри контура, отстоящего на 5 мм от края образца по всему периметру.

4.5.2.S. Измерение параметра la на каждом из N участков образца производят в соответствии с руководством по эксплуатации прибора. Значения параметра Rai каждого участка образца заносят в протокол. Формы протокола приведены в приложении 1.

4.5.2.4. Соответствие среднего значения параметра Ra рабочей поверхности образца требованиям ГОСТ 9378-75 устанавливают следующим образом:

1) вычисляют среднее значение параметра Ra по формуле

Rai - значение параметра Ra. определенное на одном участке измерения;

N - число участков измерения;

2) отклонение δ среднего значения параметра Ra рабочей поверхности образца от номинального в процентах подсчитывают по формуле:

где Ra ном - номинальное значение параметра Ra образца.

Полученные значения δ не должны превышать допустимых по ГОСТ 9378-75.

4.5.2.5. Соответствие среднеквадратического отклонения параметра Ra рабочей поверхности образца от среднего значения  допустимому значению σ, указанному в ГОСТ 9378-75 устанавливают следующим образом:

допустимому значению σ, указанному в ГОСТ 9378-75 устанавливают следующим образом:

1) Оценку S среднеквадратического отклонения σ в процентах определяют по формуле:

Для обеспечения необходимой точности результата вычисления число значащих цифр после запятой у величин  .

.  . Ra должно быть на два больше по сравнению с числом значащих цифр после запятой у исходных данных Rai .

. Ra должно быть на два больше по сравнению с числом значащих цифр после запятой у исходных данных Rai .

2) Подсчитывают σn - среднеквадратическое отклонение, приведенное к нормированной длине трассы ощупывания при измерении ( n0= 5).

где K - коэффициент, определяемый по п. 4.5.2.2.

σ - допускаемое значение среднеквадратического отклонения но ГОСТ 9378-75.

3) Доверяют выполнение неравенства

Если неравенство ( 6 ) не выполняется, следует в соответствии с методикой настоящей МИ провести вторую серию измерений. Определяют значения параметра Rai на других N участках измерения и подсчитывают по формулам ( 2 ), (4 ) новые значения  и S.

и S.

В этом случае среднее значение среднеквадратических отклонений параметра Ra , определенных для первой и второй серий измерений находят по формуле:

где S1 , S2 - значения среднеквадратических отклонений параметра Ra , определенных по формуле (4 ) для первой и второй серий измерений.

Значение S. найденное по формуле (7 ), подставляют в неравенство (6 ).

Образец соответствует требованиям ГОСТ 9378-75 по параметру S если неравенство (6 ) выполняется.

4.5.3. Определение параметра Rа (в диапазоне от 6,3 до 25 мкм) при помощи профилографа состоит из следующих этапов:

1) установки образца на столике прибора или в приспособления;

2) установки режима работы прибора и записи профилограмм;

3) измерения параметра Rai по профилограмме;

4) вычисления среднего значения и среднеквадратического отклонения параметра Rа по профилограмме.

4.5.3.1. Образец устанавливают в соответствии с 4.5.2.1.

4.5.3.2. Режим работы профилографа рекомендуется устанавливать в зависимости от номинального значения параметра R а образца в соответствии с табл. 2.

Запись профилограмм при первичной поверке образцов производят согласно табл. 2 на участках, равномерно расположенных по площади образца.

При поверке образцов, находящихся в эксплуатации, участки измерения равномерно располагают на площади, образуемой контуром, отстоящим на 5 мм от края образца по его периметру.

4.5.3.3. Для каждого участка образца значения параметра Rai ( i = 1, 2. N ) определяют по профилограмме (см. приложение 2 ).

Значения параметра Rai заносят в протокол (см. приложение 1 ).

4.5.3.4. Соответствие среднего значения параметра Ra рабочей поверхности образца и его среднеквадратического отклонения требованиям ГОСТ 9378-75 устанавливают методом, указанным в п.п. 4.5.2.4 и 4.5.2.5.

Пример определения метрологических характеристик образцов шероховатости приведен в информационном приложении.

4.6. Образец считается годным до ГОСТ 9378-75. если его характеристики, проверенные по п.п. 4.1. 4.2. 4.3. 4.4. 4.5 соответствуют требованиям ГОСТ 9378-75.

4.7. Определение действительных значений параметров Rz. Sm образцов шероховатости, на нормированных ГОСТ 9378-75 проводят в соответствии с приложением 2.

5.1. Положительные результаты первичной поверки образцов шероховатости (сравнения) предприятие-изготовитель оформляет записью в паспорте результатов и даты поверки.

5.2. Положительные результаты государственной поверки оформляют выдачей свидетельства по форме, установленной Госстандартом, приведенной в приложении 3.

5.3. Результаты периодической ведомственной поверки оформляют отметкой в документе, составленном ведомственной метрологической службой.

5.4. При отрицательных результатах поверки образцы шероховатости (сравнения) к применению не допускают, при этом в документе на образцы, находящиеся в эксплуатации, производится отметка об их непригодности.

ПРОТОКОЛ

измерения параметраRa шероховатости поверхности образца при первичной поверке

1. Номинальное значение Ra _______________ на базовой длине _______

2. Материал и вид обработки _____________________________________

3. Кому принадлежит ___________________________________________

4. Применяемое средство измерения ______________________________

наименование, тип, изготовитель

5. Длина трассы ощупывания при измерении la ____________________

ПРОТОКОЛ

измерения параметра Rа шероховатости поверхности образца при периодической поверке

1. Номинальное значение Rа __________ на базовой длине ___________

2. Материал и вид обработки ____________________________________

3. Кому принадлежит ___________________________________________

4. Применяемое средство измерения _______________________________

наименование, тип, изготовитель

5. Длина трассы ощупывания при измерении ln _____________________

ПРИЛОЖЕНИЕ 2ОПРЕДЕЛЕНИЕ ЗНАЧЕНИЙ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПО ПРОФИЛОГРАММЕ

Ординаты профилограммы измеряют в прямоугольной системе координат, ось абцисс которой располагают на поверхности ленты с записью профилограммы параллельно направлению перемещения ленты.

Ординаты измеряют при помощи диаграммной сетка, линейки, циркуля, универсального измерительного микроскопа, автоматизированных считывающих устройств.

I, Определение расстояния между ординатами профиля на профилограмме (шаг дискретизации) Δхpr и числа ординат Q.

1.1. Если профилограмма записана без электрического фильтра, каждый участок измерения Lpr разбивают на 5 базовых участков длиной

где lpr - базовый участок на профилограмме, соответствующий базовой длине на образце;

l - базовая длина;

Vh - горизонтальное увеличение.

В пределах каждого участка lpr проводят вспомогательную среднюю линию визуальным способом, так, чтобы она была параллельна общему направлению профиля, а площади по обеим сторонам от средней линии до профиля были равны между собой.

Затем определяют общее число пересечений профиля со средней линией ( n ) и число местных выступов профиля ( m ) на всей длине Lp профилограммы, равной сумме длин участков измерения

1.2. Если профилограмма записана с электрическим фильтром с заданной отсечкой шага, проводят среднюю линию способом, указанным в п. 1.1 в пределах каждого участка измерения Lpr и определяют общее число n и т на длине Lp .

1.3. Значение коэффициента λ определяют по формуле

1.4. По графику (черт. 1 ) или табл. 3 в зависимости от λ определяют значение относительного интервала корреляции τ

Таблица значений τ

1.6. Шаг дискретизации профиля образца Δx в миллиметрах находят до формуле

1.7. Число ординат определяют по формулам:

- на базовой длине для профилограммы, полученной без электрического фильтра:

где Δxpr - шаг дискретизации профиля на профилограмме;

- на длине участка измерения для профилограммы, полученной с электрическим фильтром

2. Проведение средней линии профиля.

2.1. Ес ли профилограмма записана без электрического фильтра, среднюю линию проводят в пределах каждого базового участка lpr .

Если профилограмма записана с использованием электрического фильтра с заданной отсечкой шага, то среднюю линию проводят в пределах каждого участка измерения Lpr .

2.2. Приближенное положение средней линии определяют визуальным способом, описанным в п. 1.1.

2.3. Проведение средней линии при использовании измерительных систем с компьютерами.

Программы (математическое обеспечение) используют для определения средней линии формулу

Коэффициент a подсчитывают до формуле

Угол L определяют из формулы

3. Измерение отклонений профиля Уk

Отсчет отклонений профиля Уk в миллиметрах от средней линии производят вдоль оси ординат в Q точках, отстающих друг от друга на расстоянии Δxpr

4. Определение параметра Ra

В соответствии с п. 2 на участке измерения ln проводят среднюю линию.

Значение параметра Raij в микрометрах для каждой базовой длины подсчитывают по формуле

где Vv - вертикальное увеличение профилографа;

i - номер участка измерения;

j - номер базового участка на участке измерения.

Значение параметра Rai в микрометрах на каждом участке намерения подсчитывают по формуле:

где n0- число базовых длин, записываемых на каждом участке измерения, n0 = 5 (см. табл. 2 ).

5. Определение параметра Rz на базовой длине образца

В соответствии с п. 2 на базовом участке профилограммы проводят среднюю линию.

Значение параметра Rz в микрометрах находят по формуле

где У pmi - высота i -го наибольшего выступа профиля на базовом участке профилограммы,

Уvmi - глубина i -той наибольшей впадины профиля на базовом участке профилограммы.

6. Определение параметра Rmax на базовой длине образца

В соответствии с п. 2 проводят среднюю линию профиля на каждом базовом участке профилограммы lpr , через высшую и низшую точки профиля эквидистантно средней линии проводят линию выступов профиля и линию впадин профиля.

Параметр Rmax определяется как расстояние между линией выступов и линией впадин профиля в пределах базовой длины с учетом вертикального увеличения.

7. Определение параметра tp на базовой длине образца

В соответствии с п. 2 проводят среднюю линию. На каждом базовом участке профилограммы эквидистантно средней линии проводят линию выступов профиля и линию, пересекающую профиль на заданном уровне р. отсчитываемом от линии выступов.

Измеряют отрезки bi в мм (черт. 2 ), отсекаемые на уровне р в материале выступов измеряемого профиля.

Значение параметра tp находят по формуле

8. Определение параметра Sm на базовой длине образца

На базовом участке профилограммы по п. 2 проводят среднюю линию профиля.

Измерят шаги неровностей профиля Smi в миллиметрах (черт. 2 ).

Значение параметра Sm в миллиметрах вычисляют по формуле

где Vh - горизонтальное увеличение профилографа;

n - число шагов неровностей профиля на базовом участке профилограммы.

9. Определение параметра S на базовой длине образца

На базовом участке профилограммы по п. 2 проводят среднюю линию профиля.

Измеряют шаги местных выступов по Si в миллиметрах (черт. 2 ). Значение параметра S в миллиметрах находят по формуле

где n - число местных выступов на базовом участке профилограммы.

10. Определение среднего значения параметра шероховатости.

Среднее значение параметра шероховатости  для всей поверхности определяют по формуле

для всей поверхности определяют по формуле

где Рj - значение одного из параметров ( Ra, Rz. Rmax. Sm, S. tp ), определяемого на каждом базовом участке в соответствии с п.п. 4 - 9 настоящего приложения;

n1 - число базовых участков, используемых для определения среднего значения параметра шероховатости поверхности.

ПРИЛОЖЕНИЕ 3 ИНФОРМАЦИОННОЕ ПРИЛОЖЕНИЕПРИМЕР ОПРЕДЕЛЕНИЯ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ОБРАЗЦА ШЕРОХОВАТОСТИ, ПОЛУЧЕННОГО ТОЧЕНИЕМ

1. В соответствии с п. 4.5.2.2 измерение параметра Rа образца с номинальным значением 3,2 мкм производим при помощи профилометра с отсечкой шага 2,5 мм. Длина трассы ощупывания реального профилометра соответствует 6,0 мм, следовательно n1 = 2,4 базовых длин. По формуле (1 ) находим

Подсчитываем необходимое число участков измерения:

2. Полученные значения параметра Rа для всех участков образца заносим во второй столбец табл. 4 (протокол первичной поверки приложение 1 ).

Значение параметра Rai . мкм

3. Подсчитываем среднее значение параметра Ra и отклонение δ среднего значения параметра Rа от номинального по формулам:

Полученное значение δ сравниваем с допустимым по ГОСТ 9378-75 (-17 %).

Подученное значение δ не превышает допустимого отклонения, следовательно, образец считается годным в отношении среднего значения параметра Ra.

4, Для определения среднеквадратического отклонения параметра Ra образца сравнения:

по формуле (4 ) подсчитываем значение S1.

По формуле (6 ) для отсечки шага 2,5 мм используем поправочный коэффициент К = 0,48. Так как  = 0,69, то

= 0,69, то

Проверяем выполнение неравенства (6 ):

Неравенство (6 ) не выполняется.

Следовательно, необходимо провести вторую серию измерений параметра Ra на образце.

5. Для этого, не меняя режима работы профилометра, повторяем процедуру измерения параметра Ra на 17 участках образца.

Заполняем табл. 5 аналогично табл. 4

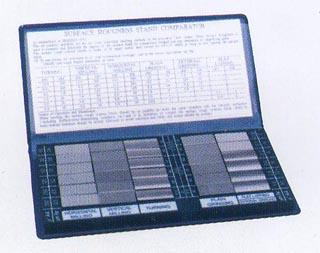

Контроль параметров шероховатости поверхностей можно производить органолептическим и инструментальным методами. Органолептический контроль осуществляется с помощью образов шероховатости поверхностей (образцов сравнения) или с помощью образцовых деталей. Инструментальный метод контроля реализуется с помощью приборов для измерения параметров шероховатости поверхностей. Контроль параметров шероховатости поверхности с помощью образцов сравнения или образцовых деталей чаще всего осуществляют непосредственно на рабочем месте путем визуального сравнения или на ощупь.

Согласно ГОСТ 9378-75 образцы сравнения имеют прямолинейное, дугообразной или перекрещивающееся дугообразное направление неровностей, а их рабочие поверхности (поверхности сравнения) имеют цилиндрическую выпуклую, цилиндрическую вогнутую или плоскую форму.

Допущенные к применению образцы шероховатости поверхности должны иметь одинаковый цвет и блеск по всей рабочей поверхности и быть размагничены.

Образцы шероховатости комплектуются в наборы по видам обработки и материалам, из которых они изготовлены. Применяют также отдельные образцы. Значения параметров шероховатости образцов, входящих в набор, виды обработки образцов и материалы указываются в паспорте, прилагаемом к набору.

На каждый образец наносится значение параметра шероховатости в микрометрах и указывается вид обработки образца. По требованию заказчика вместе с параметром наносится действительное значение параметра как справочное.

При сравнении поверхностей детали и образца невооруженным глазом удовлетворительная точность оценки шероховатости поверхности контролируемой детали обычно достигается при мкм и более. Для повышения точности такой оценки на практике иногда применяют лупы и микроскопы сравнения (компараторные микроскопы), позволяющие одновременно наблюдать контролируемую поверхность и поверхность образца, причем такое наблюдение производится при одинаковом увеличении и одинаковой освещенности детали и образца. Дополнительное применение оптических приборов при сравнении дает возможность расширить область применения образцов шероховатости поверхности.

Что касается применения инструментального метода контроля, то в настоящее время для измерения параметров шероховатости поверхностей наибольшее распространение на практике получили контактные (щуповые) приборы последовательного преобразования профиля (профилографы, профилометры и профилографы-профилометры) и бесконтактные оптические приборы одновременного преобразования профиля (микроинтерферометры, приборы светового и теневого сечения, а также растровые измерительные микроскопы).

Контактные измерительные приборы последовательного преобразования профиля являются самыми совершенными приборами для измерения параметров шероховатости поверхности, позволяющими измерять все параметры шероховатости поверхности. регламентированные ГОСТ 2789-73. В зависимости от функциональных возможностей приборы данной классификационной группы подразделяются на профилографы, профилометры и профилографы-профилометры.

Профиллограф – контактный щуповой прибор, предназначенный для регистрации координат точек профиля измеряемой поверхности (записи профилограммы поверхности).

Профилометр – контактный щуповой прибор, предназначенный для определения числовых значений параметров шероховатости поверхности.

Профилограф-профилометр – контактный щуповой прибор, предназначенный для регистрации координат точек профиля измеряемой поверхности и определения числовых значений параметров шероховатости поверхности.

Принцип действия контактных измерительных приборов последовательного преобразования профиля основан на ощупывании исследуемой поверхности алмазной иглой с очень малым радиусом кривизны при вершине (от 2 до 10 мкм) и преобразовании с помощью некоторого измерительного преобразователя электрического принципа действия механических колебаний иглы в пропорциональные изменения электрического напряжения.

В качестве таких измерительных преобразователей в широко используемых на практике приборах данной группы нашли применение в основном индуктивные и механотронные преобразователи. Принципиальная схема прибора с индуктивным измерительным преобразователем представлена на рис. 3.81

Магнитную систему измерительного преобразователя прибора образуют сдвоенный Ш – образный магнитный сердечник 4 с двумя катушками индуктивности 3 и якорь 2. Катушки преобразователя и две половины первичной обмотки входного дифференциального трансформатора 6 составляют электрический мост, питание которого осуществляется от генератора 5 синусоидального напряжения частотой 10 кГц. Алмазная ощупывающая игла 1 со щупом закреплена на якоре 2 дифференциального индуктивного преобразователя. Сила воздействия иглы 1 на контролируемую поверхность 7 регулируется пружиной 11. Магнитная система жестко закреплена в корпусе преобразователя и защищена экраном.

1 – алмазная игла; 2 – якорь; 3 - катушки индуктивности; 4 – магнитный сердечник;

5 – генератор синусоидального напряжения; 6 – трансформатор;

7 – контролируемая поверхность; 8 – электронный блок;

9 – отсчетное устройство; 10 – записывающее устройство (самописец); 11 – пружина.

Рис. 3.81. Принципиальная схема профилографа-профилометра

с индуктивным измерительным преобразователем

В процессе измерения преобразователь с помощью механизма привода перемещается параллельно контролируемой поверхности. Алмазная игла, ощупывая неровности объекта контроля, вместе с якорем совершает колебания. Сигнал, снимаемый с катушек индуктивности, зависит от зазора между сердечником и колеблющимся якорем. Выходные сигналы мостовой измерительной схемы поступают в электронный блок профилографа-профилометра, где производится их автоматическая обработка. Завершающими элементами измерительной цепи являются отсчетное и записывающее устройства, служащие для отображения измерительной информации.

Основу любого механотронного измерительного преобразователя составляет механотрон, представляющий собой электровакуумный прибор, управления силой электронного или ионного тока в котором осуществляется непосредственно механическим перемещением его электродов, связанных с алмазной ощупывающей иглой профилографа-профилометра. Механотроны, обладая высокой чувствительностью и сравнительной простотой устройства, оказались недостаточно надежными в работе и в последних моделях профилографов-профилометров их стали заменять индуктивными преобразователями.

Бесконтактные оптические приборы одновременного преобразования профиля позволяют измерять параметры шероховатости . и S. Измерение параметров и связано с большой трудоемкостью.

Принцип действия интерференционных приборов для измерения параметров шероховатости поверхности основан на использовании явления интерференции света, отраженного от исследуемой поверхности, и зависимости формы образующихся интервенционных полос от параметров неровностей исследуемой поверхности.

Изображение поверхности вместе с интерференционными полосами (схема участка интерферограммы поверхности показана на рис.3.82) рассматривается через окуляр.

Рис. 3.82. Схема участка интерферограммы поверхности

С помощью окулярного микрометра определяют отношение величины а,характерезующей искривление интерференционной полосы к величине b ширины интервала полос и определяют высоту неровностей

где - длина световой волны источника света используемого прибора (интерферометра).

Измерив ординаты пяти высших и пяти низших точек от средней линии профиля, можно определить параметр шероховатости . В тех случаях, когда одновременно необходимо определить шаг неровности, его измеряют с помощью винтового окулярного микрометра.

Интерференционные приборы позволяют измерять параметры неровностей поверхностей, высота которых не превышает приблизительно 1 мкм. Верхний предел измерения определяется в основном глубиной изображения интерферометра, которая зависит от апертуры объектива и увеличения прибора.

Принцип действия приборов светового сечения основан на получении изображения профиля исследуемой поверхности с помощью наклонно направленного к этой поверхности светового пучка.

Принципиальная оптическая схема двойного микроскопа, который работает по методу светового сечения, показана на рис. 3.83.

Прибор представляет собой систему из двух микроскопов - осветительного (проектирующего) и наблюдения, оси которых составляют между собой угол 90º. Принцип работы прибора следующий.

1 – диафрагма; 2 – объектив; 3 – контролируемая поверхность;

4 – объектив; 5 – окуляр; 6 – осветитель

Рис. 3.83 Двойной микроскоп, работающий по методу светового сечения:

а ) оптическая схема микроскопа;

б ) поле зрения окулярного микрометра

Световой пучок проходит через диафрагму с узкой щелью 1, объектив 2 и в виде узкого светового пучка подает на исследуемую поверхность 3. Угол наклона падающего светового пучка по отношению к исследуемой поверхности равен 45º. Под действием неровностей световая полоска, образующаяся на исследуемой поверхности, искривляется. Форма световой полоски соответствует форме профиля исследуемой поверхности. Изображение искривленной полоски объективом 4 микроскопа наблюдения проектируется в фокальную плоскость окуляра 5. Вид поля зрения микроскопа показан на рис. 3.83 б. Величину шероховатости поверхности определяют визуально (с помощью окулярного микроскопа) или фотоэлектрическим методом (с помощью фотонасадки).

Приборы такого типа имеют небольшое поле зрения и не в состоянии охватить требуемую базовую длину, поэтому с их помощью шероховатость оценивают на участках, меньших чем базовая длина, что является недостатком этих приборов. Этот недостаток частично устраняется за счет использования сменных объективов с различным увеличением.

Принцип действия приборов теневого сечения аналогичен принципу действия приборов светового сечения. В приборах теневого сечения рассматривается тень, искривленная неровностями поверхности. Тень создается ножом, прикладываемым к проверяемой поверхности.

Принцип действия растровых измерительных микроскопов основан на явлении образования муаровых полос при наложении изображений элементов двух периодических структур (направленных следов обработки и дифракционной решетки). При наличии неровностей муаровые полосы искривляются. Высоту микронеровностей определяют по степени искривления муаровых полос.

Растровые микроскопы предназначены в основном для измерения параметров неровностей на наружных поверхностях с преимущественно направленными следами обработки. Такие микроскопы позволяют также измерять высоту ступенек, глубину штрихов и рисок, толщину пленок.

Для измерения параметров шероховатости труднодоступных внутренних поверхностей, а также поверхностей деталей без снятия их со станка применяют иммерсионно-репликовые интерферометры. На приборах такого типа рассматривают не саму поверхность, а ее отпечаток (реплику).

3.8. Нормирование точности и посадки подшипников качения

Подшипники качения широко используются в изделиях машино- и приборостроения в качестве опор валов и осей. По сравнению с подшипниками скольжения (которые реализуются путем сопряжения вала и втулки с зазором) эти опоры обеспечивают меньшие энергетические затраты на вращение и более стабильный момент сопротивления. Достоинством опор с трением качения является также малый момент, необходимый для начала движения. В этом также их существенное отличие от подшипников скольжения, для которых момент трогания значительно больше момента установившегося движения, из-за большего трения покоя. К недостаткам подшипников качения можно отнести более сложную конструкцию и большие габариты, чем у подшипников скольжения.

Подшипники качения – это наиболее распространенные стандартные изделия (сборочные единицы) множества конструкций и модификаций, которые встраиваются в более сложные изделия (редукторы, коробки подач и скоростей, шпиндели металлорежущих станков и др.). Различают подшипники, предназначенные для восприятия разных по направлению сил, крутящих моментов, разных уровней (классов) точности, с разнотипными телами качения, сепараторами, кольцами.

Основные функциональные элементы подшипника качения – тела качения (шарики или ролики), которые катятся по дорожкам качения. Дорожки качения, как правило, располагаются на специально изготовляемых наружном и внутреннем кольцах подшипника. Тела качения могут быть разделены сепаратором, который обеспечивает равномерное распределение тел качения по окружности.

Тела качения подшипников, наружные и внутренние кольца изготавливают из легированных сталей, что позволяет обеспечить их высокую твердость и износостойкость. Сепараторы делают из обычных конструкционных сталей, цветных металлов или пластмасс. Закрытый сепаратор может частично защищать подшипник от попадания грязи на дорожки качения.

Подшипники качения классифицируют по конструктивным разновидностям в зависимости от вида тел качения, направления воспринимаемой нагрузки, точности вращения колец и другим признакам.

По направлению действия воспринимаемой нагрузки различают подшипники:

а) радиальные, которые воспринимают нагрузку, действующую перпендикулярно оси вращения подшипника;

б) упорные, которые воспринимают осевую нагрузку;

в) радиально-упорные, которые воспринимают оба вида нагрузки.

По форме тел качения различают шариковые и роликовые подшипники, причем ролики могут быть цилиндрические, конические и бочкообразные. Роликовые подшипники с длинными и тонкими цилиндрическими роликами называют игольчатыми.

По числу рядов тел качения подшипники делят на однорядные, двухрядные и многорядные.

В зависимости от наличия уплотнений и защитных шайб подшипники могут быть открытые – без уплотнений и защитных шайб или закрытые – с одним или двумя уплотнениями, с одной или двумя защитными шайбами или одним уплотнением и одной защитной шайбой.

Стандарты также устанавливают серии подшипников (сверхлегкая, особо легкая, легкая, легкая широкая, средняя, средняя широкая, тяжелая серии). Подшипники различных серий отличаются друг от друга размерами, предельным числом оборотов в минуту, статической и динамической грузоподъемностью и другими параметрами.

В условное обозначение подшипника входят кодовые обозначения серии, типа, конструктивных особенностей, диаметра присоединительного отверстия подшипника (диаметр вала, сопрягаемого с данным подшипником), а также класса точности и категории. Полное обозначение стандартного подшипника включает девять позиций, в которых, считая справа налево, закодированы:

· диаметр присоединительного отверстия подшипника (позиции первая и вторая);

· серия подшипника по диаметру (третья позиция);

· тип подшипника (четвертая позиция);

· конструктивные особенности (пятая и шестая позиции);

· серия подшипника по ширине (седьмая позиция).

Восьмая и девятая позиции в обозначении отделяются от седьмой знаком тире и несут следующую информацию:

· класс точности подшипника (восьмая позиция);

· категория подшипника (девятая позиция).

Диаметр присоединительного отверстия подшипника (при размерах от 20 мм до 495 мм) обозначается числом, которое представляет собой частное от деления диаметра в миллиметрах на 5.

При размерах до 20 мм используют иную кодировку. Для подшипников с диаметром отверстия до 9 мм последняя цифра указывает фактический внутренний диаметр в миллиметрах. В этом случае на третьем месте справа в обозначении стоит «0».

Для подшипников с диаметрами отверстия от 10 мм до 17 мм обозначения соответствуют приведенным в таблице 20.

Обозначения диаметров отверстий подшипников от 10 мм до 17 мм

Для наиболее часто используемых серий, типов и конструктивных особенностей подшипника в качестве кодовых цифр использованы нули, которые не указывают в условных обозначениях при отсутствии слева других цифр. Например «Подшипник 205 ТУ 2-034-203-83» — радиальный однорядный, легкой серии, с диаметром посадочного отверстия 25 мм. В обозначении использованы только три позиции справа, поскольку остальные четыре позиции формально заняты нулями.

Категорию и класс точности подшипника качения указывают перед остальной частью условного обозначения подшипника, отделяя от последующих цифр знаком тире, например «Подшипник В6 – 206 ТУ 2-034-203-83» (подшипник радиальный однорядный, легкой серии, с диаметром посадочного отверстия 30 мм категории В и шестого класса точности). Самые распространенные классы точности подшипников, также обозначаемые цифрой 0 (классы «нормальный» или нулевой), в обозначении не указывают. Нормирование точности подшипников качения более подробно описано ниже.

Точность подшипников качения

Качество подшипника в значительной мере определяется точностью изготовления и сборки его деталей. Подшипники одного типоразмера обладают функциональной взаимозаменяемостью, включая геометрическую взаимозаменяемость по присоединительным поверхностям («внешняя взаимозаменяемость»). К присоединительным размерам подшипника качения относятся наружный диаметр D наружного кольца подшипника, внутренний диаметр d внутреннего кольца подшипника и ширина В. Тела качения внутри каждого подшипника взаимозаменяемы («внутренняя взаимозаменяемость»). У разных экземпляров подшипников одного типоразмера взаимозаменяемость тел качения, а также взаимозаменяемость одноименных колец по диаметрам дорожек качения не обязательна, хотя в подшипниках определенного типоразмера должны быть жестко выдержаны радиальные зазоры.

Особенности изготовления подшипников связаны с необходимостью обеспечения высокой точности тел качения, внутренних и наружных колец, причем повышенные требования при обработке предъявляют не только к размерам, но и к форме обрабатываемых поверхностей.

В связи с тем, что подшипники выпускаются массово, вместо жесткого ограничения допусков геометрических параметров значительно более дешевым решением оказывается использование в производстве «групповой взаимозаменяемости», что подразумевает сортировку деталей на группы и последующую селективную сборку. Селективную сборку применяют, прежде всего, для обеспечения в подшипниках жестких (малых) допусков радиальных зазоров. Сортируют на размерные группы тела качения (по диаметрам), наружные и внутренние кольца (по диаметрам дорожек качения). Каждый из подшипников формируется подбором тел качения одного действительного диаметра (различия в пределах группового допуска) и пары колец в таком сочетании, которое с телами качения выбранного размера обеспечивает необходимое значение радиального зазора при сборке. Сортировка и последующая селективная сборка (с учетом затрат на приобретение и эксплуатацию оборудования) в данном случае оказывается рентабельнее, чем обработка поверхностей деталей с очень жесткими допусками.

Для шариковых радиальных и радиально упорных подшипников и для роликовых радиальных подшипников устанавлены следующие классы точности подшипников: 8, 7, нормальный, 6, 5, 4, Т. 2 (обозначения указаны в порядке возрастания точности).

ГОСТ 520-2002 «Подшипники качения. Общие технические условия» устанавливает нормы точности для подшипников всех классов точности, кроме 7 и 8. Нормы точности для таких подшипников устанавливаются в отдельных нормативных документах. Подшипники классов точности 7 и 8 изготавливают по заказу при пониженных требованиях к точности вращения деталей.

Для роликовых конических подшипников установлены классы точности 8, 7, 0, нормальный, 6Х. 6, 5, 4, 2.

В обозначениях всех подшипников нормальный класс точности указывают цифрой 0 (кроме роликовых конических подшипников). Для роликовых конических подшипников нулевой класс точности обозначают цифрой 0, а нормальный – буквой N .

Примеры обозначений (без указания слова «подшипник» и номера стандарта) с указаниями классов точности:

Знак 0 для соответствующих классов точности включают в обозначение, только в тех случаях, если слева от него тоже есть знак маркировки, например:

Категории подшипников А. В и С (ГОСТ 520-2002) установлены для ограничения уровня вибрации, установления допускаемых значений уровня вибрации или уровня других дополнительных технических требований.

К категории А относят подшипники классов точности 5, 4, Т. 2, отвечающие повышенным дополнительным требованиям, которые регламентируют уровень вибрации, волнистость и отклонения от круглости поверхностей качения, значения осевого и радиального биений, а также момент трения и угол контакта, соответствующие следующему более высокому классу точности.

К категории В относят подшипники классов точности 0, нормальный, 6Х. 6, 5, отвечающие повышенным дополнительным требованиям (соответствующим следующему более высокому классу точности) к уровню вибрации, волнистости и нормам отклонений от круглости поверхностей качения, значения осевого и радиального биений и установленным нормам момента трения и угла контакта, высоты подшипников, их монтажной высоты и ширины.

Конкретные значения дополнительных технических требований устанавливают в нормативных документах на подшипники категорий А. В. или в конструкторской документации, утвержденной в установленном порядке.

К категории С относят подшипники классов точности 8, 7, 0, нормального и 6, к которым дополнительные повышенные требования не предъявляют.

Категорию подшипника А или В указывают перед обозначением класса точности. Категорию С в обозначении подшипника не указывают.

Основными показателями точности подшипников и их деталей являются:

· точность размеров присоединительных поверхностей (d. dm . D. Dm ). Средние диаметры (dm . Dm ) поверхностей нормируют наряду с предельными размерами, поскольку при наличии таких отклонений формы, как овальность и конусообразность, существенные различия диаметров в разных сечениях могут привести к недопустимому перераспределению радиального зазора после посадки подшипника. Средний диаметр определяют расчетом как среднее арифметическое наибольшего и наименьшего значений диаметра, измеренных в двух радиальных сечениях кольца;

· точность формы и расположения поверхностей колец (радиальное и торцовое биение, непостоянство ширины колец);

· точность размеров и формы тел качения;

· боковое биение по дорожкам качения внутреннего и наружного колец;

· шероховатость рабочих поверхностей колец и тел качения.

Эти показатели определяют равномерность распределения нагрузки на тела качения при работе подшипника, точность вращения и в значительной мере срок его службы.

При контроле присоединительных размеров колец подшипников измеряют диаметры отверстия внутренних колец и присоединительные диаметры наружных колец. В результате получают значения наибольшего и наименьшего диаметров, определяют значения среднего диаметра и непостоянства диаметров.

Значения средних диаметров принимают за основу при назначении посадок колец подшипника на вал и в корпус.

Диаметры отверстия внутреннего кольца измеряют в двух сечениях по высоте подшипника в соответствии со схемами, приведенными на рисунке 3.84.

Рис.3.84. Схемы измерения отверстия внутреннего кольца подшипника

Стрелка не по дуге, а по прямой!

Для контроля подшипник кладут на торец, а в контрольном сечении используют две точечные опоры, образующие «обратную призму», или одну опору, что позволяет измерить собственно диаметр отверстия. При использовании одной точечной опоры осуществляют вспомогательное перемещение кольца для выхода на линию диаметра (поиск экстремального размера). После измерения в одном сечении по высоте подшипник переворачивают, кладут на противоположный торец и измеряют во втором сечении. Диаметры наружных колец подшипников измеряют подобным образом в соответствии со схемами, приведенными на рисунке 3.85.

Рис.3.85. Схемы измерения посадочных размеров

наружного кольца подшипника

Контроль ширины колец подшипников проводят в соответствии со схемами, представленными на рис. 3.86.

Рис.3.86. Схемы измерения ширины колец подшипника

Правая схема неправильная! Переделать по аналогии с левой или убрать!

Стандартное сопряжение подшипника с ответными деталями образуется как сочетание полей допусков присоединительных размеров подшипниковых колец со стандартными полями допусков валов и отверстий. Требуемой точности посадки достигают за счет перераспределения точности сопрягаемых деталей, в частности, использования более жестких допусков на присоединительные размеры колец подшипников. Такой подход привел к созданию специальных стандартов на посадочные размеры подшипников качения и на посадки подшипников. Стандарты на посадки подшипников регламентируют не только поля допусков размеров деталей, сопрягаемых с подшипниками, но и другие дополнительные требования к точности их геометрических параметров.

Расположение полей допусков присоединительных размеров подшипниковых колец (рис. 3.87) стандартизовано таким образом, чтобы получить необходимые для практики их сочетания со стандартными полями допусков, которые наиболее часто используются в общем машиностроении.

Посадки подшипника на вал должны, как правило, обеспечивать натяг, но стандартные посадки с натягом в данном случае не годятся, поскольку они могут привести к исчезновению радиального зазора из-за значительной деформации колец. Для образования посадок со сравнительно малыми гарантированными натягами поле допуска отверстия внутреннего кольца подшипника расположено односторонне от номинала в «воздух» (рис. 3.87 а ), а не в «тело детали», как это принято для основного отверстия. В результате сочетание такого поля допуска отверстия подшипника с полями допусков типа m 6 или n 6 сопрягаемых валов дает посадки с натягом.

Для присоединительных размеров наружных колец подшипников качения вполне достаточно использование стандартных полей допусков отверстий корпусов в сочетании с традиционно расположенным, но более узким полем допуска вала, то есть наружного кольца подшипника (рис. 3.87 б ). Повышенные требования к точности присоединительных размеров подшипников привели к стандартизации допусков наружных колец подшипников, которые отличны от обычных допусков на гладкие валы, назначаемых по квалитетам.

Рис. 3.87. Примеры расположения полей допусков:

а ) для посадок валов во внутреннее кольцо подшипника;

б ) для посадок наружного кольца подшипника в корпус.

На рисунке 3.87 представлены принципиальные схемы некоторых подшипниковых посадок (без указания классов точности подшипников и квалитетов сопрягаемых с ними поверхностей). Представленные схемы расположения полей допусков колец подшипников по присоединительным размерам и полей допусков сопрягаемых с ними валов и отверстий показывают возможность получения посадок с зазором, натягом и переходных по любому из колец подшипника.

Посадки подшипников качения

Выбор полей допусков поверхностей валов и корпусов, сопряженных с кольцами подшипников, регламентируется ГОСТ 3325-85. Этот стандарт распространяется на посадочные поверхности валов и отверстий корпусов под подшипники качения, отвечающие следующим требованиям:

1 Валы стальные, сплошные или полые толстостенные с отношением диаметров d/d0≥ 1,25, где d - диаметр вала, d0- диаметр отверстия в нем.

2. Материал корпусов - сталь или чугун.

3. Температура нагрева подшипников при работе – не выше 100 °С.

Выбор посадки кольца подшипника, который сводится к выбору полей допусков сопрягаемых с кольцами подшипников поверхностей (вала и отверстия корпуса), зависит от следующих факторов:

· вид нагружения кольца подшипника;

· режим работы подшипника;

· соотношение эквивалентной нагрузки Р и динамической грузоподъемности С (значение С берут из каталога);

· тип, размер и класс точности подшипника.

Различают три основных вида нагружения колец подшипника: местное (М), циркуляционное (Ц) и колебательное (К) (рис. 3.88).

Рис. 3.88. Виды нагружения колец

а ) местное наружного кольца, б ) циркуляционное внутреннего кольца,

в ) колебательное наружного кольца

При местном нагружении кольцо воспринимает постоянную по направлению радиальную силу ограниченным участком окружности дорожки качения и передает ее соответствующему участку посадочной поверхности вала или корпуса. Такой вид нагружения имеет место, например, когда неподвижное кольцо нагружено постоянной по направлению радиальной силой (наружные кольца подшипниковых опор валов в редукторе и т.п.).

При циркуляционном нагружении кольцо воспринимает радиальную силу последовательно всеми элементарными участками окружности дорожки качения и соответственно передает ее всей посадочной поверхности вала или корпуса. Такое нагружение возникает, когда кольцо вращается относительно неподвижной нагружающей силы (например, внутреннее кольцо подшипника на вращающемся валу редуктора) или вращается сила, а кольцо неподвижно (например, внутреннее кольцо подшипника неподвижного солнечного колеса дифференциальной зубчатой передачи).

При колебательном нагружении на неподвижное кольцо одновременно действуют две радиальные силы (одна постоянна по направлению, а другая, меньшая по значению, вращается). Равнодействующая нагрузка не совершает полного оборота, а колеблется между точками некоторой дуги окружности.

Посадки следует выбирать так, чтобы по возможности исключить проскальзывания колец по сопрягаемой поверхности вала или отверстия в корпусе. Для этого циркуляционно или колебательно нагруженное кольцо подшипника обычно монтируют с натягом. Наличие зазора между циркуляционно нагруженным кольцом и посадочной поверхностью детали может привести к его проворачиванию с проскальзыванием поверхностей, следовательно, к развальцовыванию и истиранию металла деталей в сопряжении, что недопустимо.

Если кольцо подшипника испытывает местное нагружение, его проворачивание с проскальзыванием сопрягаемых поверхностей практически исключено из-за малости действующих на него вращающих моментов. Поэтому при циркуляционном нагружении одного кольца подшипника, его второе кольцо, если оно нагружено местно, может быть установлено по переходной посадке или посадке с зазором. При таком сочетании посадок колец одного подшипника устраняется опасность заклинивания тел качения из-за чрезмерного уменьшения радиального зазора.

Основная опасность для кольца, которое нагружено местно, – ускоренный износ дорожки качения в месте действия нагрузки. Однако если на это кольцо назначают посадку с зазором и оно не зажато в осевом направлении, то под действием вибрации и толчков оно постепенно проворачивается по посадочной поверхности, благодаря чему износ дорожки качения постепенно распространяется на всю окружность кольца.

При выборе посадок колец подшипников учитывают не только вид нагружения, но и ряд дополнительных условий, включая режим работы.

Режим работы подшипника качения по ГОСТ 3325 – 85 характеризуется расчетной долговечностью и отношением Р/С. где Р – эквивалентная нагрузка (условная постоянная нагрузка, обеспечивающая тот же срок службы подшипника, какой должен быть в действительных условиях); С — динамическая грузоподъемность (постоянная радиальная нагрузка, соответствующая расчетному сроку службы):

· легкий режим работы – Р/С ≤ 0,07;

· нормальный режим работы – 0,07 < Р/С ≤ 0,15;

· тяжелый режим работы – Р/С > 0,15.

Расчетная долговечность, соответствующая режимам работы:

· тяжелый – от 2500 до 5000 ч.

· нормальный – от 5000 до 10000 ч;

· легкий – более 10000 ч;

Выбор квалитетов, определяющих точность подшипниковой цапфы вала и отверстия в корпусе под посадку подшипника качения, осуществляется в зависимости от класса точности подшипника. Для сопряжения с подшипниками классов точности 0, нормальный или 6, отверстие в корпусе обычно выполняется по 7 квалитету, (реже по 6), а цапфы вала обрабатывают по 6 квалитету (реже по 5). Для сопряжений с подшипниками более высокой точности требования к посадочным поверхностям валов и корпусов ужесточаются.

При деформации колец подшипников происходит уменьшение радиального зазора, что в итоге может привести к заклиниванию тел качения. После выбора посадок, определения натягов (зазоров) по присоединительным размерам следует выполнить проверку наличия радиального зазора в подшипнике качения после посадки его в корпус или на вал с натягом.

где Gпoc – зазор в подшипнике качения после посадки с натягом;

Gr – начальный радиальный зазор;

Δd1 – диаметральная деформация беговой дорожки внутреннего кольца при посадке его с натягом;

ΔD1 – диаметральная деформация беговой дорожки наружного кольца при посадке его с натягом.

где Nэфф – эффективный натяг, рассчитываемый как

D0 – приведенный внутренний диаметр подшипника, рассчитываемый из зависимости

D0 – приведенный наружный диаметр подшипника, рассчитываемый из зависимости

Nизм – измеренный натяг до сборки (в теоретических расчетах за Nизм принимают средний натяг как наиболее вероятный)

ГОСТ 24810-81 «Подшипники качения. Зазоры» определяет группы зазоров и их обозначения для подшипников различных типов. Так для подшипников шариковых радиальных однорядных с цилиндрическим отверстием стандарт устанавливает следующие группы зазоров: 6, нормальная, 7, 8, 9. Условное обозначение группы радиального зазора, кроме группы «нормальная», должно быть нанесено на подшипник слева от обозначения класса точности.

Если путем расчета будет определено, что зазор в подшипнике после посадки переходит в натяг, следует изменить группу в сторону увеличения зазора или выбрать другую посадку с уменьшенным натягом.

Как уже отмечалось выше, опоры на подшипниках качения имеют большие габариты, чем опоры на подшипниках скольжения, Для уменьшения габаритов опор оба кольца подшипников делают как можно тоньше, поэтому они становятся легко деформируемыми и при сборке в значительной мере повторяют форму сопрягаемых с ними поверхностей. В связи с этим к точности формы поверхностей деталей, сопрягаемых с подшипниками качения, приходится предъявлять повышенные требования. Отклонения формы, расположения и шероховатость таких поверхностей нормированы стандартом ГОСТ 3325.

Наибольшую опасность представляют такие погрешности формы, как конусообразность и овальность, поскольку именно эти погрешности приводят к значительному перераспределению радиального зазора (уменьшению его вплоть до полного исчезновения в «неблагоприятных» сечениях).

Чем выше требования к точности опор на подшипниках качения и выше класс точности подшипников, тем жестче требования к точности формы сопрягаемых с подшипником поверхностей. Так для поверхностей, сопрягаемых с подшипниками классов точности N. 0 и 6, допуск формы (допуск цилиндричности или заменяющие его допуски круглости и профиля продольного сечения) должен составлять примерно около 1/4 части допуска размера, для поверхностей, сопрягаемых с подшипниками классов точности 5 и 4. - около 1/8 части допуска размера, а для поверхностей, сопрягаемых с подшипниками класса точности 2, - не более 1/16 допуска размера соответствующей поверхности. Конкретные значения допусков формы указаны в стандарте ГОСТ 3325.

Еще одна особенность подшипниковых посадок заключается в том, что стандарт предъявляет определенные требования не только к цилиндрическим поверхностям, сопрягаемым с подшипниками, но и к привалочным плоскостям (буртики валов и заплечики корпусов), в которые упираются торцы наружного и внутреннего колец подшипников. На эти поверхности назначаются допуски торцового биения и устанавливаются определенные высотные параметры шероховатости поверхностей.

Шероховатость посадочных поверхностей, сопрягаемых с кольцами подшипника деталей, зависит от диаметра и класса точности подшипника. Соответствующие значения параметров Rа для посадочных поверхностей валов, отверстий и торцов заплечиков валов и корпусов представлены в таблице 22.

Параметры шероховатости поверхностей,

контактирующих с подшипниками

Необходимо нормировать также значения допусков торцового биения заплечиков валов и отверстий корпусов и допусков соосности посадочных поверхностей подшипников относительно их общей оси. Допуски соосности можно заменить допусками радиального биения тех же поверхностей относительно их общей оси, с учетом того, что на те же поверхности обязательно задаются допуски цилиндричности, которые вместе с допусками соосности ограничивают радиальное биение поверхностей.

На чертежах общего вида выбранные посадки подшипника качения обозначаются с указанием поля допуска подшипника через обозначение его класса точности и вида сопрягаемой поверхности (отверстие внутреннего кольца – литерой L. а посадочная поверхность наружного кольца литерой l ). Примеры обозначений посадок колец подшипника качения:

· посадка внутреннего кольца на вал – Ø30 L 0/k 6, где L 0 – поле допуска внутреннего кольца подшипника нормального класса точности; k 6 – поле допуска вала.

· посадка наружного кольца в корпус – Ø72 Н 7/l 0, где Н 7 – поле допуска отверстия корпуса; l 0 – поле допуска наружного кольца подшипника нормального класса точности.

На рисунке 3.89 показан фрагмент редуктора, на котором обозначены подшипниковые посадки и сопутствующие посадки, которые в значительной мере определяются тем, что в них входят поверхности, сопрягаемые с кольцами подшипника.

Рис. 3.89. Подшипниковые посадки и сопутствующие соединения

Обозначенные подшипниковые посадки – с натягом по внутреннему диаметру Æ25 L 0/n 6 и с зазором по наружному диаметру Æ52 H 7/l 0 по назначению соответствуют работе изделия (внутреннее кольцо нагружено циркуляционно, наружное – местно). Поскольку на ступенях, сопрягаемых с внутренними кольцами подшипника, уже выбрано поле допуска вала n 6, то посадки на ту же ступень вала зубчатого колеса и распорной втулки реализуются в системе неосновного вала. Центрирующая посадка зубчатого колеса на вал Æ25 H 7/n 6 – переходная с преимущественными натягами (формально ее можно рассматривать как переходную посадку в системе основного отверстия). Посадка распорной втулки на вал Æ25 D 9/n 6 – посадка с весьма значительным зазором в системе неосновного вала – назначена для того, чтобы при низкой точности обработки отверстия обеспечить требуемую точность контакта привалочного торца с боковой поверхностью внутреннего кольца подшипника.

Посадка крышек в отверстия корпусных деталей Æ52 H 7/m 6– переходная с большей вероятностью натягов должна обеспечить требуемую точность контакта привалочных торцов крышек с боковыми поверхностями наружных колец подшипников.

При оформлении рабочих чертежей узла необходимо назначить допуск торцового биения на левый торец буртика вала в соответствии с требованиями стандарта. На правый торец того же буртика можно назначить произвольный допуск, поскольку точность расположения привалочного торца распорной втулки практически определяется перпендикулярностью правого торца ступицы зубчатого колеса оси его посадочного отверстия и параллельностью торцов распорной втулки.

На рисунках 3.90 и 3.91 показаны произвольные примеры эскизов деталей, сопрягаемых с подшипниками качения.

Рис. 3.90. Пример обозначения точностных требований к поверхностям вала,

сопрягаемым с подшипником качения

Рис. 3.91. Пример обозначения точностных требований

к поверхностям отверстий корпуса, сопрягаемым с подшипником качения