Рейтинг: 5.0/5.0 (1847 проголосовавших)

Рейтинг: 5.0/5.0 (1847 проголосовавших)Категория: Бланки/Образцы

Чертежи и твердотельные модели выполнены в Компас v10, Solid Works 2006, техпроцесс выполнен в АСКОН Вертикаль v1, использованы Office 2003, 2007. Содержание: Твердотельная модель, Чертеж детали, Чертеж заготовки, Технологический процесс механической обработки.

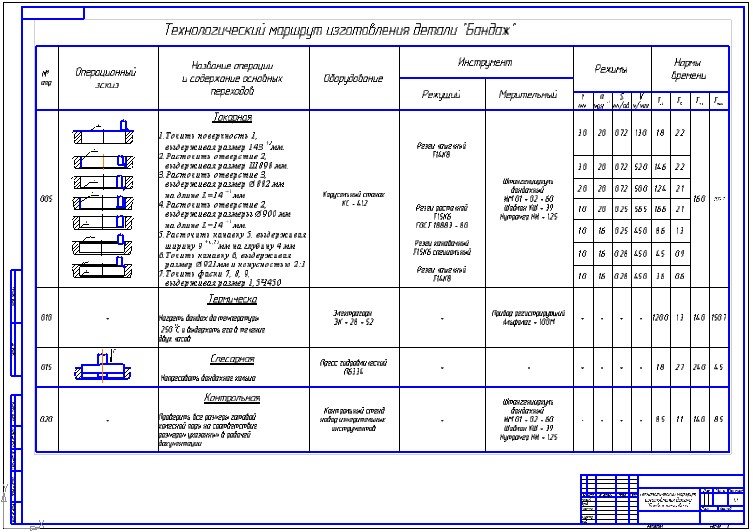

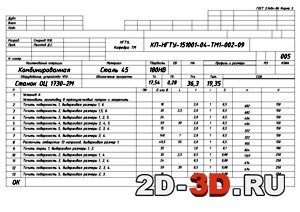

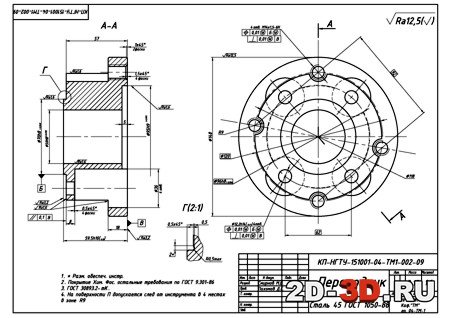

Воронеж, ВГКПТЭиС, 2011, Технология машиностроения. Чертеж детали 1 лист, Чертеж схемы контроля 1 лист, Чертеж карта ТП - 2 листа. Карты ТП: МК, ОК, КЭ. содержание пояснительной записки Введение Описание назначения детали Характеристика заданного типа производства Выбор вида заготовки Расчет промежуточных припусков Обоснование выбора технологического оснащения. Расчет.

В данном курсовом проекте разработан технологический процесс изготовления детали Фланец, приведены сведения по точности обработки и качеству поверхностей, рассчитаны припуски на механическую обработку, изложено формирование маршрутно-операционного технологического процесса, нормирование операций, а так же выбор оборудования и оснастки.

ОГТИ, 151001. Введение. Цель и задачи разработки. Общий раздел. Описание машины, узла конструкции детали и ее назначение в узле или машине. Материал детали и его свойства. Анализ технологичности детали. Количественная и качественная оценка технологичности. Выбор типа производства и оптимального размера партии. Технологический раздел. Выбор и обоснование метода получения.

Конструкция и назначение детали. Тип производства. Выбор заготовки. Назначение технологических баз. Технологический маршрут. Технологическая операция. Припуски на обработку. Режим обработки, силы и моменты сил резания. Размерные и точностные расчеты технологических процессов. Качество поверхности. Техническое нормирование Экономическая оценка технологического.

Курсовой проект содержит пояснительную записку (анализ технологичности, выбор заготовки, выбор типа производства, расчет припусков, режимов резания, нормирование, выбор и расчет мерительного и режущего инструмента), карты маршрутно-операционного технологического процесса, чертежи: детали, заготовки, режущий инструмент - сверло спиральное, наладки на две операции (Компас V8)

Технологический процесс механической обработки детали состоит из следующих элементов: операций, установок, переходов, проходов и проемов.

Операцией называется часть технологического процесса, выполняемая на одном станке и охватывающая все последовательные действия рабочего и станка по обработке детали до перехода к обработке следующей детали.

Например, сначала обтачивается в центрах один конец вала, потом - другой. После обтачивания первого конца вала необходимо его снять с центров, повернуть на 180° и опять установить в центры и начать обтачивать другой конец. Все это составляет одну операцию, состоящую из двух установок детали.

Если требуется обработать несколько таких валов, то можно сначала обточить один конец у всех заготовок, а потом приступить к обтачиванию второго конца тоже у всех заготовок. В этом случае вал обтачивается за две операции и каждая операции состоит из одной установки.

Установкой называют часть операции, выполняемую при одном закреплении детали на станке. Так, например, установить и закрепить вал в центрах для обтачивания одного его конца первая установка, а после повертывания и нового закрепления его в центрах для обработки другого конца - вторая установка.

Операция разделяется на переходы. Переходом называется часть операции, которая характеризуется неизменностью обрабатываемой поверхности детали, режущего инструмента и режима резания.

Изменение хотя бы одного из перечисленных элементов, т. е. обрабатываемой поверхности, режущего инструмента или режима резания определяет новый переход. Например, подрезать торец вала и обточить его по наружному диаметру - это будут два отдельных перехода. Подрезать один и тот же торец вала сначала начерно, а потом начисто одним и тем же резцом, но с изменением величины подачи или числа оборотов - будет также составлять два отдельных перехода.

Переход может состоять из одного или нескольких проходов.

Под проходом понимается часть перехода, охватывающая все действия, связанные со снятием одного слоя материала при неизменности поверхности обработки, инструмента и режима резания. Примером может служить подрезание торца вала. Если припуск велик и за одни проход его снять нельзя, то тем же резцом и при тех же режимах резания торец подрезается дважды - за два прохода, составляющих один переход. Если же второе подрезание торца производить другим резцом или изменить подачу или число оборотов, то это будет уже новый переход, и тогда подрезание торца будет осуществляться за два перехода и каждый переход будет состоять из одного прохода. Для более точного определения времени обработки детали на станке операции расчленяются на отдельные приемы.

Под приемом понимают законченное действие рабочего при работе на станке. Например, установить вал в центры, переключить числа оборотов шпинделя, включить подачу и др. составляют отдельные приемы. Таким образом, весь технологический процесс механической обработки детали состоит из отдельных операций, расчлененных на отдельные переходы, выполняемые при соответствующих установках и состоящие из проходов и приемов.

студент группы СП-42

1. Общие принципы технологического проектирования

Технологические процессы в машиностроительном производстве разрабатывают для того, чтобы:

1)выбрать наиболее целесообразную последовательность обработки заготовок, которая обеспечит удовлетворение технических требований конструкторской документации (рабочих чертежей) по физико-механическим свойствам и конструктивно-технологическим параметрам (точность размеров, микрорельеф и т.д.);

2)создать возможно более строгую базу для нормирования затрат времени на производство отдельной детали при механической обработке или сборочной единицы на участках узловой и общей сборки.

Технологические процессы механической обработки служат основой для проектирования производственных участков, цехов и т.п.

По более конкретным технологическим указаниям конструкторские службы отдела главного технолога проектируют приспособления, специальный режущий, измерительный и вспомогательный инструменты.

Одной из особенностей современного машиностроения является то, что создание новых машин чаще всего связано не с проектированием и изготовлением принципиально новых образцов, а в большей степени с модернизацией и совершенствованием апробированных и хорошо зарекомендовавших энергетических установок, двигателей и т.п.

Такое положение предопределяет вполне естественную эволюцию технологической и организационной подготовки машиностроительного производства.

В технологии получают развитие аналогии построения технологических процессов, основанные на большом опыте и традициях практического проектирования.

Организацию производства обосновано ориентируют на гибкие быстро переналаживаемые структуры.

Основной документ для разработки технологического процесса является рабочий чертеж детали (сборочной единицы). Главными факторами, влияющими на построение технологических процессов, рассматривают масштабы производства и требования, которые предъявляют к качеству детали. В распоряжении разработчиков имеются каталоги металлорежущего оборудования, режущего и измерительного инструмента, вспомогательной автоматизированной или нормализованной технологической оснастки. При назначении режимов резания и нормирования затрат времени на механическую обработку используют государственные и отраслевые общемашиностроительные нормативы.

2. Технологический анализ рабочего чертежа деталиТехнологический анализ рабочего чертежа детали (или собственно детали) производят по двум следующим направлениям:

1)отработке конструкций детали на технологичность;

2)анализу собственно технологических свойств детали.

Отработку конструкций на технологичность ведут совместно конструкторские и технологические службы на стадии проектирования изделий. Главную задачу такой отработки сводят к тому, чтобы придать формам, габаритным размерам, способам получения заготовок наиболее приемлемые и экономичные для данных условий показатели (характеристики). Отработку конструкций на технологичность ведут до тех пор, пока изделие не будет запущено в серийное производство. Все затраты, связанные с совершенствованием конструкций на стадии отработки ее на технологичность, относят на головные образцы изделий (детали).

В обоснованных случаях при такой отработке упрощают геометрические формы, придают сложным конструктивным элементам более простые формы с ориентацией на механическую обработку на универсальном оборудовании.

Технологичность понятие условное, так как одна и та же конструкция, например штамповка, безусловно, технологичная в серийном производстве и совершенно не технологична при изготовлении деталей единичными образцами и т.д.

Важным показателем технологичности конструкции детали является ориентация задания линейных размеров цепей на конкретные условия производства и использования для обеспечения их точности тех или иных методов. При отработке на технологичность в ряде случаев ужесточают предельные размеры (отклонения) технологически для создания лучших условий базирования заготовок при механической обработке.

Технологические свойства деталей анализируют по физико-механическим свойствам материала и конструктивно-технологическим параметрам.

Среди физико-механических свойств материалов рассматривают пластичность, поверхностную и общую твердость, состояние заготовки и пр. Пластические или хрупкие материалы обуславливают практически однозначно выбор материала режущего инструмента, особенно для твердых сплавов. При обработки пластичных материалов, например, сталей, используют более производительные, но менее прочные титановольфрамокобальтоые сплавы типа ТК (Т5К10, Т5К6 и др.). Наоборот, для обработки хрупких сплавов (чугунов и т.п.) предусматривают более прочные твердые сплавы вольфрамокобальтовой группы типа ВК (ВК3, ВК6 и т.д.).

При технологическом анализе конструктивно-технологических характеристик оптимизируют:

1)параметры точности размеров (квалитеты точности наружных поверхностей и отверстий, размеры с предельными отклонениями и без них);

2)параметры микрорельефа (интервалы изменения параметров микрорельефа наружных поверхностей и отверстий, поверхностей с различными значениями твердости);

3)отклонения обрабатываемых поверхностей от формы и отклонения во взаимном расположении базовых поверхностей.

При этом анализе акцентируют внимание на том, какое влияние каждый из указанных признаков (параметров) оказывает на структуру и содержание технологического процесса механической обработки.

3. Структура и оформление технологического процесса Любой технологический процесс механической обработки заготовок структурно состоит маршрутной и операционной технологий. Наиболее детализированной является операционная технология. Она включает в себя технологические операции. Среди основных составляющих технологических операций выделяют установы и технологические переходы. Установы представляют собой часть технологической операции, выполняемой при одном неизменном закреплении заготовки.В соответствии с Единой системой технологической документации (ЕСТД) полный комплект технологических документов включает в себя большое количество стандартных форм (карт). При практическом проектировании вид и число технологических карт зависит от конкретных условий производства и определяется стандартами.

Маршрутный технологический процесс представляет собой укрупненное описание последовательности и содержания технологических операций, которые выполняют для преобразования заготовки в готовую деталь.

Операционный технологический процесс оформляют на специальных операционных картах. В отличии от маршрутной технологии, операционных технологических картах приводят подробную запись последовательности обработки каждой отдельной поверхности с детализацией всей необходимой технологической информации.

Карта эскизов (операционный технологический чертеж) – это графическое изображение детали в том виде, в каком она «выходит» с данной операции после обработки.

На операционном чертеже указывают следующие сведения и обозначения:

1)обрабатываемые поверхности более толстыми линиями; порядковые номера этих поверхностей; при этом, если все обозначенные поверхности обрабатываются одним и тем же инструментом на одних и тех же режимах резания, то в операционной технологической карте будет ровно столько основных переходов, сколько обрабатываемых поверхностей;

2)все параметры точности обрабатываемых поверхностей: обязательно квалитеты точности и параметры микрорельефа, при необходимости - точность форм и взаимного расположения;

3)базовые поверхности (их графическое изображение стандартизировано).

Карты эскизов в технологических процессах разрабатывают на каждую технологическую операцию.

4. Методика разработки операционной технологии механической обработкиНа выбор последовательности механической обработки детали влияют следующие факторы:

2)требования, предъявляемые к качеству готовой детали по параметрам точности, состоянию и физико-механическим свойствам обрабатываемого поверхностного слоя.

В единичном производстве технологические операции включают в себя большое количество установов и переходов по обработке многих наружных и внутренних поверхностей. Все это требует частой смены и подналадки инструмента, затрат вспомогательного времени и т.д.

В технологических процессах серийного производства, спроектированных для специальных станков, одноименные операции дифференцированы и могут состоять из одного вспомогательного и одного основного перехода. Переустановки детали в одной операции отсутствуют, смена инструмента сведена к минимуму, затраты времени на подналадку инструмента уменьшается.

При оценке влияния требований, предъявляемых к качеству готовой детали, на построение технологического процесса ориентировочно можно руководствоваться следующим:

1)любой технологический процесс должен починятся структурной схеме (рис.1);

2)этапы техпроцесса взаимосвязаны с параметрами точности и методами обработки;

3)повышение твердости поверхности до HRC 35 выше требует перехода от обработки лезвийным инструментом к абразивной обработке;

4)наборы центрового инструмента при обработке отверстий принимают в соответствии с параметрами точности поверхностей.

Рисунок 1.Структурная схема технологического процесса изготовления деталей

Таблица 1. Взаимосвязь технологических этапов с параметрами точности при обработке лезвийным или абразивным инструментом наружных поверхностей

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«МАТИ – Российский государственный технологический университет

им. К.Э. Циолковского» (МАТИ)

Кафедра «Технология производства приборов и информационных систем

управления летательных аппаратов»

Разработка технологического процесса изготовления детали

Методическое руководство к курсовому проекту по дисциплине

«Технология обработки деталей и элементов информационных систем»

Для подготовки бакалавров по направлению подготовки 230100.62

«Информатика и вычислительная техника»

Профиль подготовки «Автоматизированные системы обработки информации и

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«МАТИ – Российский государственный технологический университет

им. К.Э. Циолковского» (МАТИ)

Кафедра «Технология производства приборов и информационных систем

управления летательных аппаратов»

Разработка технологического процесса изготовления детали

Методическое руководство к курсовому проекту по дисциплине

«Технология обработки деталей и элементов информационных систем»

Для подготовки бакалавров по направлению подготовки 230100.62

«Информатика и вычислительная техника»

Профиль подготовки «Автоматизированные системы обработки информации и

1. Структура расчетно-пояснительной записки …………………………………5 2. Содержание разделов расчетно-пояснительной записки …………………… 5 3. Рекомендации по оформлению расчетно-пояснительной записки ………… 13

4. Краткое содержание графической части курсовой проекта………………….14

5. График выполнения курсового проекта…………………..…………………. 16

6. Объем этапов выполнения курсового проекта………………………………..16

Рекомендуемые информационные источники ………………………………. 17

Приложение 1 «Титульный лист расчетно-пояснительной записки» ………18

Приложение 2 «Бланк задания на выполнение курсового проекта»…………19

Приложение 3 «Пример выдаваемого чертежа детали для выполнения

курсового проекта» …………………………………………. 21

Приложение 4 «Образец маршрутной карты технологического процесса

механической обработки заготовки» ……………………… 22

Приложение 5 «Образец операционной карты механической обработки

Приложение 6 «Образец спецификации сборочного чертежа» ……………. 24

Приложение 7 «Комплект чертежей для выдачи задания». …………………26

Целью курсового проекта является систематизация, закрепление и расширение теоретических знаний, полученных студентами при изучении дисциплин «Основы технологии производства информационных систем», «Технология обработки деталей и элементов информационных систем» и «Проектирование установочно-зажимных приспособлений», а так же развитие навыков самостоятельных решений инженерных задач в области разработки технологических процессов изготовления типовых деталей информационных систем и проектирования технологической оснастки.

Темой курсового проекта предусматривается проектирование маршрутного и операционного технологического процесса изготовления детали, а также проектирование установочно-зажимных приспособлений для основных операций разработанного технологического процесса (токарных, фрезерных, сверлильных и др.) и выполнение необходимых технологических расчетов (режимов резания, операционных припусков и размеров, силовых расчетов механизмов приспособлений, погрешностей обработки, норм времени на изготовление детали).

Исходными данными для выполнения курсового проекта являются рабочий чертеж детали и годовая программа ее выпуска.

Задание на курсовой проект выдается в начале семестра и представляет со-бою специальный «бланк-задание» (см. приложение П 2), где указывается: наименование детали, годовая программа ее выпуска, а также перечень технологической оснастки и другого графического материала, подлежащего разработке, а также чертеж детали, на которую и необходимо разработать технологический процесс ее изготовления. На обратной стороне бланка «Задания» приведена структура пояснительной записки.

Структура курсовой работы включает:

1. Структура расчетно-пояснительной записки

Расчетно-пояснительная записка состоит из «Задания», содержания (оглав-ления), Введения, раздела 1 «Конструктивно-технологическая характеристика детали», раздела 2 «Анализ разработанного технологического процесса изго-товления детали», раздела 3 «Расчет припусков и операционных размеров», раздела 4 «Расчет режимов резания и нормирование операций технологичес-кого процесса», раздела 5 «Анализ и расчет спроектированной оснастки», раздела 6 «Проектно-точностные расчеты технологического процесса», списка использованных информационных источников и Приложений (маршрутных карт технологического процесса и операционных карт механической обработки заготовки, а также спецификации на спроектированные станочные приспособления).

2.Содержание разделов расчетно – пояснительной записки

«Введение». Во введении должна быть дана краткая аннотация к курсовому проекту и раскрыты следующие вопросы:

– актуальность и основные направления совершенствования конструкции и эксплуатационных характеристик приборов, приборных комплексов, инфор-мационно-вычислительных устройств (обеспечение конкурентоспособности, миниатюризация устройств, существенное повышение эксплуатационной надежности и долговечности и др.);

– основные пути совершенствования технологии производства информа-ционных систем (применение новейших и прогрессивных технологий изготовления, контроля, испытаний, автоматизация технологических процессов на всех стадиях производства и др.);

– краткое содержание курсовой работы (расчетно-пояснительной записки и графической части).

Объем «Введения» ? 1,0 стр.

Раздел 1. «Конструктивно-технологическая характеристика детали »

В подразделе 1.1. «Характеристика изготавливаемой детали» необхо-

димо провести анализ чертежа детали и установить: материал, из которого из-готавливается деталь, ее химсостав и основные физико-механические характе-ристики (?в. ?в. НВ, относительное удлинение, обрабатываемость резанием), основные виды обрабатываемых поверхностей (плоские, цилиндрические, конические, резьбовые, сферические, внутренние, наружные и др.), габаритные размеры детали, минимальные и максимальные параметры шероховатости по-верхностей, наиболее жесткие требования к точности размеров, формы и взаимного расположения отдельных поверхностей; технологические базы для обработки поверхностей.

Объем подраздела ? 1…2 стр.

В подразделе 1.2. «Анализ способов получения заготовки детали» необходимо рассмотреть основные способы получения заготовок детали, дать им общую оценку с точки зрения материала детали (литейный сплав или дефор-мированный), припусков на обработку, точности размеров, шероховатости по-верхностей, рационального вида производства заготовок. Оценку предпоч-тительно рассмотреть по характеристикам точности размеров, формы и вза-имного расположения поверхностей (по квалитетам), параметрам шерохова-тости, глубины дефектного (измененного) поверхностного слоя, минимальных радиусов галтелей, диаметров отверстий, толщины стенок, материалоемкости заготовки, общей оценки себестоимости заготовки. Сравнительную оценку предпочтительно представить в виде сводной таблицы. В конце подраздела следует указать принимаемый разработчиком способ получения заготовки изготавливаемой детали.

Объем подраздела ? 2…3 стр.

В подразделе 1.3 «Анализ методов обработки поверхностей детали» анализируются факторы, влияющие на выбор предпочтительных видов обработки, и устанавливаются возможные виды обработки поверхностей, позволяющие обеспечить их заданную точность размеров и шероховатость, а также способы обработки и приемы, обеспечивающие точность формы и взаимного расположения обрабатываемых поверхностей.

Примеры анализа видов и приемов обработки поверхностей детали приведены в табл.1.3.1 и 1.3.2.

1.3.1.Анализ видов обработки поверхностей детали, обеспечивающих требования точности размеров и параметров шероховатости

Необходимо указать, что приведенные в таблицах результаты анализа будут использованы при разработке технологического процесса изготовления детали «…………………………..».

Объем подраздела ? 2…4 стр.

В разделе 2. «Анализ разработанного технологического процесса изготовления детали » производится анализ разработанного студентом прогрессивного маршрутного технологического процесса изготовления детали (характера и последовательности его операций) – пример в табл.2.1.1, а также операционного технологического процесса механической обработки заготовки детали – пример в табл.2.1.2. В операционном техпроцессе механической обработке поверхностей заготовки указывается тип и модель применяемого технологического оборудования, установочно-зажимных приспособлений, способ базирования заготовки при обработке, обозначение режущего и измерительного инструмента.

2.1.1Анализ разработанного маршрутного техпроцесса изготовления детали

№ и наименование операции

Краткое содержание операции

Получение заготовки детали литьем в металлическую форму

Обрубка литника, зачистка и грунтовка отливки

Изотермическая обработка для снижения внутрен-них напряжений и измельчения зернистости металла

Контроль химсостава, твердости и геометрических параметров

25.Фрезерная с ЧПУ

Фрезерование базовой поверхности в размер 25+ припуск на верхнюю плоскость

30. Фрезерная с ЧПУ (на обрабатывающем центре – ОЦ)

Фрезерование поверхностей верхнего торца, фрезерование, точение и расточка цилиндрических поверхностей, сверление отверстий и др.

20.Фрезерная с ЧПУ

Взять, установить, закрепить, снять, уложить в ящик заготовку.

Переход 1 – фрезеровать поверхность в размер 100?50?25 + припуск на верхнюю плоскость за 2 прохода, обеспечить шероховатостьRa 1,0, плоскостность не хуже 0,02 мм.

Переход 2 – фрезеровать боковую поверхность в размер 100+ припуск на противоположную сторону за один проход, обеспечить шероховатостьRz 20.

Режущий инструмент. 1.Фреза торцовая МТ245-В080R08SE12. 2.Фреза концеваяDф =25мм, ГОСТ17025.

Мерительный инструмент: 1.Штангенциркуль-глу-биномер мод. 124011, ц.д.=0,01мм, ?=0,03мм, ГОСТ 166-80. 2.Образцы шероховатости (ФТ) ГОСТ9378.

3. Индикаторная головка мод……, ц.д. 0,002мм.

4.Магнитная стойка тип. MB32F.

Базирование заготовки по верхней плоскости и двум боковым поверхностям в размер 100?50 мм в тисках мод.MMV/SP– 150.

Обработка на фрезерно-расточном станке с ЧПУ мод.400V.

С использованием этих данных оформляются карты маршрутного технологического процесса (по ГОСТ 3.1105…..) на все операции и операционные карты (по ГОСТ 3.1407…..) механической обработки (на 4…5 операций), располагаемые соответственно в Приложениях 1 и 2. В число разрабатываемых операционных карт должны быть обязательно включены карты на операции, для которых проектируется технологическая оснастка.

В разделе 3 «Расчетприпусков и операционных размеров » рассчитываются значения припусков и операционных размеров применительно к поверхностям детали, для обработки которых проектируется технологическая оснастка.

На каждую поверхность, обрабатываемую на соответствующей операции, приводится схема ее изготовления – 1) заготовительная операция (литьем, штамповкой, прокатом, отрезкой проката на мерные части и др.), 2 )черновая (или получистовая), 3) получистовая, 4) чистовая и указывается на каждой стадии изготовления формируемые параметры поверхности и поверхностного слоя – шероховатость (Rzi ), глубина поверхностного (измененного) слоя (Тi ), величина изогнутости поверхности (?иi ), неконтролируемая погрешность формы плоскостей или торцев (?i ), несоосность обработанной поверхности относительно технологической базы (?Ji ). Затем выполняется расчет ми-нимального значения припуска (Zmini ) на каждой стадии изготовления поверх-ности, операционного размера (Ai ) и глубины резания (ti ).

Раздел 4 «Расчет режимов резания инормирование операций технологического процесса ».

В подразделе 4.1 «Расчет режимов резания на операциях механической обработки » для 2…3-х операций, на которые спроектирована технологическая оснастка, производится расчет режимов резания (на каждом проходе рабочей подачи, скорости резания, числа оборотов детали или инструмента, с указанием глубины резания, найденной в разделе 3, сил и мощности резания) и возможность их реализации на выбираемом металлорежущем станке по частоте вращения шпинделя главного движения, мощности и двигателя станка. Для остальных операций механической обработки режимы резания выбираются по нормативам или рассчитываются, как и выше. Вполне уместно привести основные характеристики выбираемого станка.

В подразделе 4.2 «Техническое нормирование операций механической обработки » для операций подраздела 4.1 рассчитываются технические нормы времени – штучно-калькуляционное время (Тш-к ) по каждой операции по формулам технического нормирования, нашедших отражение в учебной или справочной литературе или конспекте лекций по дисциплине «Основы технологии производства элементов информационных систем».

Для остальных операций механической обработки нормы времени выбираются по укрупненным нормативам. Рассчитанные или выбранные режимы резания и нормы времени заносятся в соответствующие таблицы и графы операционных технологических карт механической обработки.

Раздел 5 «Анализ и расчет спроектированной технологической оснастки »

В подразделе 5.1 «Описание спроектированного технологической оснастки » следует указать наименование рассматриваемого приспособления (на формате А 4) и его номер сборочного чертежа (в подпунктах 5.1.1, 5.1.2).

Описание каждого объекта спроектированной технологической оснастки (приспособления) должно быть кратким, но достаточным для четкого представления о его конструкции и принципе действия. При описании оснастки следует ссылаться на соответствующие позиции, указанные на чертеже общего вида, например: «…угольник 2 установлен на плите 5…» и т. д. После чего необходимо описать принцип их работы – начиная от установки заготовки на установочные поверхности приспособления, принципа закрепления и раскрепления и снятия заготовки с приспособления. Спецификации сборочных чертежей спроектированных приспособлений приводятся в Приложениях 3 и 4.

В подразделе 5.2 «Силовой расчет спроектированной технологической оснастки » выполняется расчет величины зажимных усилий заготовки (или режущего инструмента, если проектируется инструментальная оснастка) и силы или моменты сил в приводах зажимных механизмов соответствующего приспособления.

Для расчета требуемых зажимных усилий используются предварительно найденные в разделе 4 силы (моменты сил) резания, возникающие в процессе обработки поверхностей детали. После этого приводится расчетная схема приспособления с указанием точек и векторов приложения сил или моментов сил резания и сил или моментов сил закрепления заготовки. Необходимо указать воздействие сил или моментов сил резания на заготовку – сдвигают ее, проворачивают или опрокидывают относительно ребра какого – либо упора. Затем составляется уравнение равновесия действующих на заготовку моментов сил. Решение уравнения позволит найти силы закрепления заготовки. После этого приступают к расчету сил и (или) моментов сил зажимного и приводного механизмов приспособления.

В разделе 6 «Проектно-точностные расчеты технологического процесса» приводится оценка точности размеров или взаимного расположения отдельных поверхностей, получаемых при обработке поверхностей заготовки. Расчет суммарной погрешности обработки выполняется применительно к двум-трем операциям, для которых спроектирована технологическая оснастка.

Необходимо рассчитать суммарную погрешность обработки наиболее точ-ных поверхностей детали с учетом полей рассеяния, зависящих от выбранного метода обработки и технологического оборудования, смещения центра груп-пирования систематической погрешности, погрешности базирования заготов- ки, погрешностей изготовления, износа, установки приспособления на станке, дискреты (цены деления) регулирующего механизма станка на размер по коор-динатам, погрешности мерительного средства, износа режущего инструмента, механических погрешностей станка, температурной деформации технологи-ческой системы и др. Разработанный техпроцесс считается приемлемым, если рассчитанные суммарные погрешности обработки по наиболее точным повер-хностям будут меньше или равны максимальной величине поля допуска на размер.

Объем проектно- точностных расчетов ? 1….3 стр..

– назначить режимы резания по каждой технологической операции и технологическому переходу;

– разработать технологическую документацию.

В порядке примера реализации намеченной последовательности на рис. 2.4 представлен чертеж детали «Винт», а в табл. 2.7, названной нами технологической картой, приведены сведения о структуре технологического процесса ее изготовления и требуемой технологической оснастке. Контур используемой для изготовления заготовки – прутка дан на чертеже рис. 2.4 пунктирной линией.

Рис. 2.4. Чертеж детали «Винт»

В графе 4 табл. 2.7 приведены технологические эскизы обработки заготовки на каждой операции. На эскизах заготовку показывают в том положении, в котором она закреплена на станке во время обработки при виде спереди, и проставляют только те размеры, которые выполняются на данной операции. Режущий инструмент показывают схематично в конце рабочего хода, если он не мешает восприятию сути выполняемого действия.

Полный пример зарисовки и правила разработки операционного эскиза представлены в разделе 1.1 пособия и на рис. 1.12, б .

В табл. 2.7 приведены названия операций (столбец 3) и их содержание (установы, технологические переходы). Установы нумеруют большими буквами русского алфавита. например А. Б. В и т. д. технологические и вспомогательные переходы строго в их общей последовательности – арабскими цифрами.

Если при черновой обработке припуск превышает 8–10 мм, то его делят на два (иногда и более) рабочих хода. При чистовой обработке, для получения высокой точности и высокого качества поверхности, припуск делят на несколько частей, если он превышает 2 мм. Для получения отверстия заданного квалитета точности необходимо кроме перехода, на котором согласно табл. 2.6 получается такая точность, предусмотреть все предыдущие – черновые или получистовые переходы. Например, для получения отверстия 8-го квалитета точности необходимо последовательно выполнить сверление, зенкерование и получистовое развертывание, а для 7-го квалитета точности – сверление, зенкерование, получистовое и чистовое развертывание.

В графе 9 таблицы 2.7 приводят полные наименования используемых на соответствующих операциях станков, режущих инструментов и приспособлений.

Работа включает изучение структуры, элементов и методики проектирования технологического процесса; разработку технологического процесса изготовления конкретной детали и оформление учебной технологической документации для заданных типа производства и вида заготовки; составление отчета.

Технологическая карта механической обработки детали «Винт»

К режимам резания относят глубину резания t мм, подачу инструмента S мм/об (мм/мин), скорость резания V м/мин, мощность резания кВт.

Режимы резания являются основой для нормирования технологических операций, выбора оборудования и настройки станка на выполнение конкретного технологического перехода.

Режимы резания определяют расчетным путем или назначают по таблицам.

Теоретический расчет режимов резания является более строгим. Однако эмпирические расчетные зависимости скорее дают лучшее преставление о природе взаимодействия различных факторов, чем количественные оценки. Поэтому в практических приложениях теоретические расчеты применяют крайне редко.

Назначение режимов резания по таблицам просто и доступно пользователю даже с небольшим опытом технологического проектирования.

Назначению режимов резания предшествует выбор материала заготовки и инструментального материала.

Выбор материала заготовки практически однозначно предопределен рабочим чертежом детали.

Среди инструментальных материалов в современной металлообработке применения находят углеродистые легированные инструментальные стали, твердые сплавы и сверхтвердые инструментальные материалы.

В машиностроении до 70% механической обработки приходится на обработку лезвийными инструментами из твердых сплавов. Все твердые сплавы в соответствии с рекомендациями международных организаций стандартов в зависимости от материалов, для обработки которых они предназначены, разделены на следующие три группы:

В машиностроении до 70% механической обработки приходится на обработку лезвийными инструментами из твердых сплавов. Все твердые сплавы в соответствии с рекомендациями международных организаций стандартов в зависимости от материалов, для обработки которых они предназначены, разделены на следующие три группы:

1)Р – для обработки углеродистых, низколегированных и среднелегированных сталей; это сплавы титановольфрамокобальтовой группы типа Т5К10, Т15К6 и др.; они отличаются повышенной износостойкостью при относительно меньшей механической прочности и допускают скорость резания до 250 м/мин;

2)К – для обработки материалов с сыпучей стружкой, таких как например чугуны и т.п.; это сплавы вольфрамокобальтовой группы типа ВК; они более прочные, но менее износостойкие;

3)М – твердые сплавы для обработки специальных сплавов.

При назначении режимов определяют:

1)резания как разность между размерами обрабатываемой поверхности на предыдущем на выполняемом переходе по операционным эскизам;

2)подачу инструмента при точении, сверлении, зенкеровании, развертывании и шлифовании в зависимости от вида обработки: черновая, получистовая, чистовая;

3)скорость резания по таблицам.

Надо иметь в виду, что скорость резания зависит от стойкости инструментального материала и для оператора является как бы воображаемой. Для оператора всегда важна частота вращения шпинделя станка, так как на станке можно установить конкретную частоту вращения шпинделя, а не скорость резания.

Поэтому принятую скорость резания пересчитывают на частоту вращения шпинделя n по формуле

где D – диаметр обрабатываемой поверхности или центрового инструмента, мм.

Нормирование технологического процесса сводится к определению затрат времени на выполнение каждой отельной операции, а при необходимости и всего технологического процесса.

По затратам времени на выполнение каждой операции рассчитывают заработную плату основных производственных рабочих.

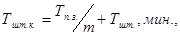

В единичном производстве затраты времени оценивают по так называемому штучно-калькуляционному времени Тшт.к. Это время рассчитывают по формуле

где Тп.з – подготовительно-заключительное время выполнения технологической операции; его предусматривают на ознакомление с рабочими чертежами, технологическим процессом и наладку станка;

m – количество деталей в обрабатываемой партии;

Тшт. – штучное время выполнения технологической операции.

В серийном производстве количество обрабатываемых деталей велико и следовательно, Тп.з./m─>0 и Тшт.к.= Тшт.

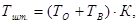

Штучное время определяют в целом на технологическую операцию по выражению:

где ТО – основное время выполнения технологической операции,

ТВ – вспомогательное время выполнения технологической операции,

К= (1,03 – 1,10) – коэффициент, учитывающий затраты времени на организационно – техническое обслуживание станка и отдых.

Основное время определяют для каждого основного перехода, а вспомогательное – для всех переходов (основных и вспомогательных).

Основное время – это время, затрачиваемое непосредственно на резание. Для всех видов механической обработки:

где Ар – расчетная длина обрабатываемой поверхности.

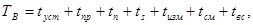

Вспомогательное время назначают по нормативам в виде суммы отдельных составляющих, а именно:

где tуст – время на установку и снятие детали, учитывается один раз на операцию, если нет переустановок заготовки,

tпр – время, связанное с выполнением основного технологического перехода; его предусматривают на подвод (отвод) инструмента, включение (выключение) станка и т.д.; учитывается столько раз, сколько основных переходов в операции;

tn и ts –соответственно время на изменение частоты вращения шпинделя (инструмента) и подачи инструмента (заготовки);

tизм – время на измерения, учитывается для каждой обрабатываемой (измеряемой) поверхности;

tсм – время на смену инструмента, время на первичную установку (настройку) инструмента включают в tпр первого основного технологического перехода;

tвс – время на вывод сверла для удаления стружки; предусматривают только при сверлении отверстий в сплошных заготовках.

В курсовой работе условно принимаем:

tуст =1,2 мин. tпр =0,8-1,5 мин. (большие значения для получистовых, а меньшие – для черновых переходов), tn = ts= 0,05 мин. tизм = 0,08 – 1,2мин. (большие значения для калибров, меньшие – для универсального измерительного инструмента), tсм = 0,10 мин, tвс = 0,07.

вал обработка деталь технологический

Таблица 3. Расчет затрат времени на выполнение технологической операции

Основное время, мин

6. Расчет размерных цепейТАi1=1.13*0.4/9.44=0.05 ТАik1/ ТАi1=0.45/0.05=9

ТАi2=2.70*0.4/9.44=0.12 ТАik2/ ТАi2=0.50/0.12=4

ТАi3=1.13*0.4/9.44=0.05 ТАik3/ ТАi3=0.20/0.05=4

ТАi4=1.54*0.4/9.44=0.06 ТАik4/ ТАi4=0.40/0.06=7

ТАi5=1.13*0.4/9.44=0.05 ТАik5/ ТАi5=0.25/0.05=5

Анализ полученных результатов показывает то, что изменение линейной размерной цепи по технологическим соображениям приводит к ужесточению их значений от 2 до 6 раз.

В ряде случаев, например, при подготовке к сборке сопрягаемых деталей бывает целесообразно оценить возможные колебания замыкающего размера. Такую оценку проводят путём расчета размерной цепи, в которую входит замыкающий размер, по предельным отклонениям методом «максимум – минимум».

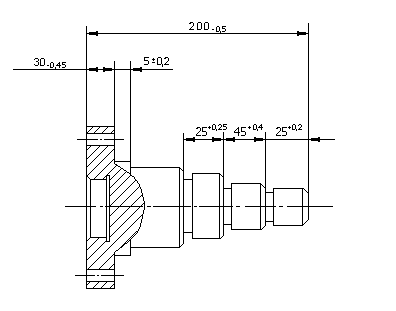

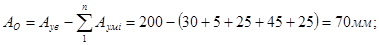

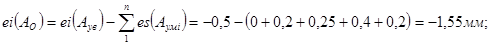

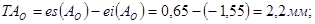

Рисунок 3. Схема размерной цепи при расчете замыкающего звена

A0, es(A0) и ei(A0) – соответственно размер, верхнее и нижнее предельное отклонение замыкающего звена;

Aув, es(Aув) и ei(Aув) – соответственно размер, верхнее и нижнее предельное отклонение увеличивающего размера;

Aiум, es(Aiум) и ei(Aiум) – соответственно размер, верхнее и нижнее предельное отклонение уменьшающих размеров;

A2 = Aув = 200; es(Aув) = 0; ei(Aув) = -0,5;

A1 = A1ум = 30; es(A1ум) = 0; ei(A1ум) = -0,45;

A6 = A6ум = 5; es(A6ум) = 0,2; ei(A6ум) = -0,2;

A5 = A5ум = 25; es(A5ум) = 0,25; ei(A5ум) = 0;

A4 = A4ум = 45; es(A4ум) = 0,4; ei(A4ум) = 0;

A3 = A3ум = 25; es(A3ум) = 0,2; ei(A3ум) = 0;

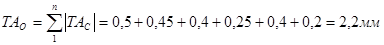

TAув = 0,5; TA1ум = 0,45; TA6ум = 0,4; TA5ум = 0,25; TA4ум = 0,4; TA3ум = 0,2;

1) Номинальный размер замыкающего звена:

2) Верхнее предельное отклонение:

3) Нижнее предельное отклонение:

4) Допуск замыкающего размера:

5) Также допуск определяется:

Преобразование проведено правильно.

Маршрутную технологию так же, как и операционную, оформляем на стандартных технологических картах. Для методического упрощения учебного проектирования в технологических картах ряд граф, не несущих принципиально важной информации, не заполнены и не обозначены.

Маршрутный технологический процесс построен в соответствии с рекомендациями методических указаний о влиянии требований, предъявляемых к качеству деталей на структуру техпроцесса, а именно: он включает в себя этапы предварительной, получистовой и окончательной (чистовой) обработки.

В технологическом процессе (в маршрутных картах) подготовительно-заключительное время принимаем равным нулю (соответствует условиям серийного производства) и в картах не указываем.

Заготовительная операция спроектирована с ориентацией на серийное производство и по этой причине в качестве заготовки выбрана штамповка. Припуски на механическую обработку приняты с таким расчетом, чтобы можно было их удалять в операциях предварительной обработки за один проход. Это вполне допустимо в учебных целях. На практике размеры заготовок принимают с учетом тех припусков, которые рекомендованы нормативными таблицами. Здесь установили следующие численные значения припусков: на предварительную обработку-2,5 мм, получистовую-0,75 мм и окончательную (шлифование)-0,25 мм на сторону. Естественно, что такие припуски однозначно определяют размеры заготовки. Предельные размеры штамповки устанавливали по типичной для штамповке методике: верхнее предельное от в плюс (отклонение на износ штампа) всегда большее, нижнее предельное в минус (на недоштамповку) всегда меньшее. Кроме того, на технологическом чертеже штамповки в скобках указывают номинальные размеры поверхностей готовой детали.

Предусмотрена для создания установочной базы в виде центрового отверстия. Такие отверстия обрабатывают технологически даже в тех случаях, если они не указаны в чертеже (за исключением специально оговоренных требований).

Конструкция детали вполне технологична для применения станка с ЧПУ. Особенность ее проектирования состоит в том, что для приведения размерной цепи к абсолютной системе координат потребовалось преобразование конструкторской размерной цепи в технологическую. Управляющую программу разрабатывали по типовому алгоритму. Поскольку вся обработка предусмотрена по программе ,то при расчетах затрат вспомогательного времени учитывали только время на установку и снятие детали.

Частоты вращения шпинделя станка оптимизировали по диаметрам ступеней детали приведением их к стандартным значениям.

Операция аналогична предыдущей на станке с ЧПУ. Как и в операции 010,контрольные переходы не предусматривали, поскольку работу по управляющей программе ограничивают периодическим контролем настройки станка.

Термическая. Специальных комментариев не требует, а ее назначение понятно из технологической карты. Содержание этой термообработки определяют по технологическим процессам главного металлурга предприятия.

Получистовую обработку начинаем с создания дальнейшей удобной установочной базы в виде отверстия. Это обосновано еще и тем, что по черт ежу относительно оси отверстия заданы технические требования по радиальному биению одной из наружных поверхностей. Скорости резания при поперечном точении растачивании при необходимости можно корректировать по скорости резания при продольном резании введением коэффициента 0,8-0,9.

Получистовая обработка наружных поверхностей. Пока особой точности не требуется. На практике всегда при прочих равных условиях такое базирование более экономично. Подготовку детали к окончательной обработке сводим к прорезанию технологических канавок для выхода шлифовального круга на чистовой обработке.

Эту операцию включаем в тех процесс по требованию конструктора (рабочего чертежа). Обратим внимание на некоторые особенности этой химико-термической операции, а именно:1) она служит для повышения поверхностной твердости до таких численных значений, при которых дальнейшая механическая обработка лезвийным инструментом становится невозможной и требуется переход к шлифованию; 2) как видно, насыщение углеродом поверхности на определенную глубину, контролируют эту глубину по изломам образцов, так называемых свидетелей, которые специально изготавливают одновременно с обработкой заготовки. В случае необходимости по эти образцам можно определять микроструктуру.

При цементации поверхности, не обозначенные на чертеже и не требующие повышенной твердости, перед химико-термической обработкой специальным образом защищают.

Окончательная обработка шлифованием посадочного пояска. По признаку серийного производства в качестве измерительного инструмента применяют калибр-пробку.

Окончательная (чистовая) обработка наружных поверхностей. Базирование безусловно по внутреннему отверстию с поджатием задним вращающимся центром для повышения жесткости технологической системы. Поскольку протяженность обрабатываемых поверхностей небольшая, то шлифование выполняют врезанием. Контролируют размеры калибрами-скобами.

Особых комментариев не требует.

Предусматриваем обработку отверстий на радиально-сверлильном станке в специальном кондукторе для исключения из техпроцесса разметочных операций и обеспечения заданной точности по расположению отверстий.

Набор центрового инструмента принимаем по рекомендациям методических указаний. Контроль точности отверстий – калибрами-пробками.

1. Сумеркин Ю.В. Основы технологии машиностроения (курсовая работа) – СПб; СПГУВК, 2002

2. Сумеркин Ю.В. Основы технологии судового машиностроения: Учебник – СПб; СПГУВК, 2001 – 240 с.

Разработать технологический процесс и спроектировать механический.

Министерство образования РФ Московский Машиностроительный Колледж ДИПЛОМНЫЙ ПРОЕКТ "Разработать технологический процесс и спроектировать механический.

Под технологией машиностроения следует понимать научную дисциплину, изучающую преимущественно процессы механическойобработкидеталей и сборки машин, попутно затрагивающую вопросы.

2. Правильно выбранный режущий инструмент обеспечивает требуемую точностьобработки и применение оптимальных режимов резания .

Раздел: Рефераты по технологии

Тип: реферат Просмотров: 5036 Комментариев: 4 Похожие работы

Оценило: 6 человек Средний балл: 3.3 Оценка: 3 Скачать

1. Укрупненный расчет механического цеха. 1. Исходные данные для проектирования: а) Задание на проектирование с указанием объекта производства и.

Существует большой класс тел вращения сложного профиля, поверхность которых целесообразно обрабатывать методами ППД, но широкое применение методов ППД для обработкидеталей.

Для удаления вредных веществ, образующихся при обработкерезанием. в помещениях имеются местные отсасывающие и вентилирующие устройства, обеспечивающие полное удаление вредных.

Раздел: Рефераты по технологии

Тип: реферат Просмотров: 3511 Комментариев: 2 Похожие работы

Оценило: 1 человек Средний балл: 2 Оценка: неизвестно Скачать

1. Анализ исходных данных Задача данного раздела - на базе анализа технических требований предъявляемых к детали и годового объема выпуска.

В качестве объекта проектирования примем сверло для обработкиотверстия. используемое при обработкеотверстиязаготовки вала на 025 токарной операции.

журналы ''Вестник машиностроения'', ''Машиностроитель'', ''Станки и инструменты '', ''Изобретатель и рационализатор'' а также книги и работы в области обработки металлов резанием.

Раздел: Промышленность, производство

Тип: дипломная работа Просмотров: 4556 Комментариев: 2 Похожие работы

Оценило: 0 человек Средний балл: 0 Оценка: неизвестно Скачать

Разработать технологический процесс обработкидетали "Вал" в.

Курсовое проектирование по Технологии машиностроения Тема: Разработать технологический процесс обработкидетали "Вал" в условиях среднесерийного.

У штамповки точность получаемых размеров выше, припуск на механическуюобработку меньше, т.е. форма заготовки более приближена к форме детали. значит Ки.м. у такой заготовки больше.

Применение станка с ЧПУ позволит уменьшить долю вспомогательного времени, которое растрачивается в рассматриваемых операциях на приёмы, связанные с изменением режимов резания.

Раздел: Промышленность, производство

Тип: дипломная работа Просмотров: 22556 Комментариев: 3 Похожие работы

Оценило: 5 человек Средний балл: 4.2 Оценка: неизвестно Скачать

Разработка технологических процессов на механическуюобработку вала.

Аннотация В дипломном проекте разработан технологический процесс на механическуюобработкудетали "Вал первичный" с годовой программой выпуска 800.

Объект производства анализируется по пяти признакам: обрабатываемости материала (Кто), рациональности формы детали с точки зрения механическойобработки (КТф), наличию у детали.

Получить наряд, чертеж. технологическую документацию, программоноситель, режущий и вспомогательный инструмент. контрольно-измерительный инструмент. приспособление, заготовки.

Раздел: Промышленность, производство

Тип: дипломная работа Просмотров: 8816 Комментариев: 2 Похожие работы

Оценило: 2 человек Средний балл: 3.5 Оценка: неизвестно Скачать

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ ХАРЬКОВСКИЙ НАЦИОНАЛЬНЫЙ ЭКОНОМИЧЕСКИЙ УНИВЕРСИТЕТ В.Н. ОРЕХОВ СИСТЕМЫ ТЕХНОЛОГИЙ ПРОГРАММА КУРСА, ПРАКТИКУМ.

Основные данные, касающиеся характеристики оборудования, станочных приспособлений, режущих инструментов. средств технического контроля механическойобработкидеталей заносят в.

Совершенствование технологии изготовления изделий, механическойобработкидеталей включает применение производительных методов обработки. например, введение многорезцовой обработки.

Раздел: Промышленность, производство

Тип: учебное пособие Просмотров: 11891 Комментариев: 2 Похожие работы

Оценило: 0 человек Средний балл: 0 Оценка: неизвестно Скачать

Усовершенствование технологического процесса механическойобработки.

Введение Одной из приоритетных задач современного машиностроения является оснащение всех основных производств современной техникой и передовыми.

Дальнейшее его увеличение невозможно в связи со сложной конфигурацией детали. а также с наличием отверстий. которые получаются только в результате механическойобработки .

Выбор режущего инструмента зависит от вида станка, метода обработки. материала обрабатываемой детали. требуемой точности и шероховатости поверхностей, типа производства.

Раздел: Промышленность, производство

Тип: дипломная работа Просмотров: 5666 Комментариев: 2 Похожие работы

Оценило: 0 человек Средний балл: 0 Оценка: неизвестно Скачать