Рейтинг: 4.4/5.0 (1912 проголосовавших)

Рейтинг: 4.4/5.0 (1912 проголосовавших)Категория: Бланки/Образцы

* - значения параметров должны быть скорректированы в зависимости от температуры окружающего воздуха.

Дополнительные технологические требования по сварке:

очистить поверхности концов свариваемых труб сначала увлажненной, затем сухой ветошью на длину не менее 50 мм от торцов;

установить и закрепить трубы в зажимах центратора установки для сварки;

отцентрировать трубы по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10 % от номинальной толщины стенки свариваемых труб;

отторцевать свариваемые поверхности труб непосредственно в сварочной установке;

еще раз проверить центровку труб и отсутствие недопустимых зазоров в стыке (допускается зазор в стыке не более 0,3 мм). Зазоры измеряют лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

произвести замер усилия при холостом ходе подвижного зажима центратора установки с закрепленной в нем трубой и скорректировать величину усилий Ропл. Рпр. Рос .

Установить требуемые параметры режима сварки и произвести сварку контрольного соединения.

После сварки произвести охлаждение стыка под давлением осадки в течение времени tохл.

Проставить клеймо сварщика маркером на наружной поверхности трубы.

Удалить контрольное сварное соединение из установки для сварки и провести визуальный и измерительный контроль сварного соединения.

Требования к контролю качества

*При сварке на аппаратах с ручным вводом параметров режима сварки указывают их действительные значения.

Дополнительные технологические требования по сварке:

обрезать трубы, предназначенные для сварки под прямым углом к их осям;

отметить на концах трубы зону сварки на длину не менее 0.5 длины фитинга от торцов;

произвести механическую очистку поверхностей труб в зоне сварки от оксидного слоя на глубину 0.1-0.2 мм;

снять фаски на наружной и внутренней поверхностях торца трубы;

придать трубе в зоне сварки круглую форму с помощью приспособления;

произвести обезжиривание зоны сварки;

нанести маркировочные полосы на поверхность труб на расстоянии 0.5 длины фитинга от торца трубы;

зафиксировать положение труб в позиционере или на выравнивающих опорах;

вставить концы труб в фитинг и подключить его к сварочному аппарату;

ввести с помощью считывающего карандаша в сварочный аппарат параметры режима сварки, указанные в штрих-коде на этикетке фитинга;

включить сварочный аппарат и произвести сварку;

провести визуальный и измерительный контроль сварного соединения.

Требования к контролю качества

В графе 4 указывают наименование и номер «Карты технологического процесса сварки (наплавки) контрольного сварного соединения».

Заполнение граф 7 – 11 производят условными обозначениями, установленными технологическим регламентом.

В графе 12 указывают номер клейма установленного аттестационной комиссией. Клеймение выполняют ударным или электрографическим способами.

Графы 13, 15, 16 и 17 заполняет член аттестационной комиссии.

В графе 16 указывают сведения о прерываниях процесса сварки, подогрева, поддува защитного газа, контроле температуры металла при сварке, зачистке корня шва и др.

5. В графе 18 указывают метод контроля, номер акта (протокола, заключения) и результаты контроля (удовлетворительно, неудовлетворительно). При заполнении графы допускается сокращенное обозначение применяемых методов неразрушающего контроля – РГК, УЗК, КК, МПК, ВИК.

6. В графе 19 аттестационная комиссия указывает оценку практических навыков сварщика словами «удовлетворительно» или «неудовлетворительно». Заключение подписывают члены аттестационной комиссии с указанием даты.

7. Страницы журнала должны быть пронумерованы и прошнурованы.

Похожие работы: Технологическийрегламент проведения аттестации сварщиков и специалистов сварочного производства рд 03-495-02Технологическийрегламент проведения аттестации сварщиков и специалистов сварочного производства РД 03-495-02 I. Технологическийрегламент. (при периодической аттестации). II. Технологическийрегламент проведения аттестации специалистов сварочного.

Технологическийрегламент проведения аттестации сварщиков и специалистов сварочного производства-278-99 Технологическийрегламент проведения аттестации сварщиков. с требованиями карт технологического процесса. Карты технологического процесса. технологических (подогрев, термическая обработка) и контрольных операций, оговоренных картой технологического.

В. М. Кульечев технологическийрегламент проведения аттестации сварщиков и специалистов сварочного производстваТехнологическогорегламента проведения аттестации сварщиков и специалистов сварочного производства". Начальник Госгортехнадзора России В.М.Кульечев ТЕХНОЛОГИЧЕСКИЙРЕГЛАМЕНТ. периодической аттестации). II. Технологическийрегламент проведения аттестации.

Оптимизация технологическогорегламента изготовления пенобетонов Ружинский С. И. Часть 1 – Уроки историииспользовать хороший импортный смеситель, соблюдать технологическийрегламент и не жульничать с дорогими модификаторами. Я не. умышленно упущены). Запуск производства и отработка технологическогорегламента проводились летом. Песок использовался карьерный.

Формирование Основных Требований к обработке материальных и информационных потоков. Разработка технологическихрегламентИ СКЛАДСКИХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ Цель проекта: Автоматизация складских технологических процессов учета. информационных потоков. Разработка технологическихрегламентов обработки материальных и информационных потоков. Технологическое зонирование склада.

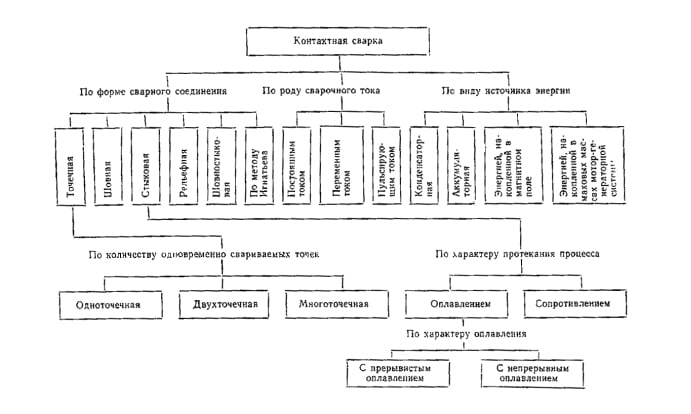

В зависимости от способа проведения работ технологии сварки трубопроводов относят к механическим, термическим и объединяющим оба варианта. Термическими считаются все виды сваривания плавлением дугой, плазменным, газовым, лазерным и другими способами. Класс термомеханических сварочных процессов объединяет контактную стыковую сварку с выполняемой посредством магнитоуправляемой дуги.

Из механических технологий для соединения труб применяют способы ее проведения взрывом, а также трением. Самое широкое применение получил технологический процесс сварки магистральных трубопроводов дугой, позволяющий соединять трубы в самых разных пространственных положениях. Причем скорость движения электрода по диаметру стыка достигает 20 м/ч в ручном сваривании и 60 м/ч при автоматизированном режиме. Возможность проведения дугового сварочного процесса под флюсом существует только при способности стыка к вращению.

Способы сварки трубИспользование механизированной сварки целесообразно для монтажа секций, состоящих из двух и больше труб больших диаметров. В случае невозможности выполнения автоматической сварки производится ручная дуговая сварка трубопроводов. В работе с трубами малого диаметра эффективна сварка автоматом с магнитоуправляемой дугой, называемая еще дугоконтактной.

Ее отличие от традиционной контактной стыковой сварки состоит в особом методе нагревания соединяемых кромок. Оно проводится за счет высокоскоростного вращения дуги действием магнитного поля вдоль периметра кромок стыкуемых труб.

К результативным разновидностям сварки технологических трубопроводов относят операции присоединения труб при помощи порошковой проволоки, позволяющий добиваться принудительного образования шва. Защитные функции при этом возлагаются на порошкообразный состав, наполняющий внутреннюю полость металлической электродной проволоки. В ходе выполнения работ сварочная головка с формирующим приспособлением передвигаются во время кристаллизации ванны вдоль окружности стыка трубы снизу вверх.

Для сварки стальных трубопроводов нашел применение лазерный способ, позволяющий развивать скорость процесса до 300 м/ч. А стыковым методом контактной сварки можно производить соединение труб в автоматическом режиме согласно заданному алгоритму программы с беспрерывным оплавлением. Причем сварка одного трубопроводного стыка среднего диаметра длится в пределах 15 минут.

До проведения работ по монтажу технологической картой сварки трубопроводов предусмотрено прохождение трубами и другими комплектующими элементами контроля на соответствие требуемым параметрам стандартов с техническими условиями. Соединяющие изделия должны подходить по форме к концам труб, а скосы кромок быть выполненными в соответствии с предстоящим процессом сварки определенным способом.

Если установлены несоответствия, необходима специальная механическая обработка свариваемых кромок, что предусмотрено нормами времени на сварку. Малых диаметров трубы обрабатывают шлифмашинками, труборезами, торцевателями либо фаскоснимателями. Трубы значительных габаритов требуют применения фрезерных машин либо резки гидроабразивным способом. В случае необходимости, например, для осуществления захлеста либо врезки катушки, возможна термическая подготовка кромок различными методами, такими как воздушно-плазменная и газокислородная резка, применение особых электродов, не требующих предварительной механической обработки.

Особенности сварочного процессаПрежде чем начинать сборку труб, их сначала очищают, извлекая из внутренней области грязь, землю и снег. После этого проводят зачистку до блеска металла (более чем на 1 см) примыкающих к кромкам частей трубы с самими кромками, а также деталей для соединения. На такое же расстояние от стыка требуется правилами сварки трубопроводов ошлифовка примыкающего к присоединяемому концу трубы отрезка усиления ее внешнего шва, выполненного на заводе.

Обычно заводские трубы поставляются уже с разделанными кромками под выполнение ручной дуговой сварки. Однако для трубопроводных магистралей значительных диаметров необходима особая разделка под выполнение внутреннего подварочного шва.

В сборке труб нужно строго соблюдать перпендикулярность трубопроводных осей со стыками с отклонением не более чем в 2 мм. При этом зазор должен быть равномерным на всей протяженности периметра соединения, а возможные смещения кромок и продольности заводских швов соответствовать нормам допускаемых величин, установленных к сварке трубопроводов высокого давления или распределительных магистралей. При отсутствии возможности соответствия нормативным значениям необходим дополнительный контроль полученного соединения на месте стыка с помощью ультразвука.

В регулировании термического процесса сваривания труб немаловажной частью технологии служит предварительный подогрев, существенно влияющий на характеристики и структуру получаемого шва. В слишком быстром охлаждении металлического расплава вероятно образование закалочных структур в нем и холодных трещин в шве, преимущественно это касается сварки нержавеющих трубопроводов, довольно чувствительных к влиянию температурных режимов.

Регулируют скорость остывания участка термообработки, задавая первичную ее температуру посредством предварительного разогревания. Его осуществляют специальными устройствами, равномерно нагревая кромки по всей длине свариваемого периметру на ширину около 7,5 см влево и вправо от шва.

Операция сварки ведется с поперечными колебательными движениями электродов в направлении снизу вверх. Расстоянием, разделяющим стык частей труб, определяется амплитуда этих колебаний. Работы на оборудовании для сварки полиэтиленовых трубопроводов при помощи газозащитных электродов в ходе обработки корня шва производят без использования колебательных движений. В данном случае электродным краем упираются в кромки привариваемых труб.

Популярная поточно-расчлененная методика сварки труб предполагает обработку одним сварщиком отдельного участка шва. Исходя из количества задействованных рабочих на каждом стыке, определяется расположение с протяженностью швов. Если соединение трубы производят двое, то сварка, выполняемая ими вдоль периметра, должна выполняться снизу вверх от начала в противоположенных направлениях.

Ссылка на promplace.ru обязательна

Методические указания. Хабаровск: ДВГУПС, 1999. Методическое пособие предназначено для студентов всех форм обучения, изучающих дисциплину "технология конструкционных материалов" выполнения курсовых и дипломных работ, а также могут быть использованы инженерами-технологами предприятий по ремонту подвижного состава.

Учебное пособие. - Томск, ТПУ, 2011. - 71 с. Атлас дефектов сварных соединений и основного металла включает варианты графического представления дефектов сварных соединений, фотографии и микроструктуры дефектов основного металла. Приведена информация о причинах образования дефектов, путях их предотвращения и способах устранения. Данная работа развивает раздел "Дефекты.

Схемы входного и операционного контроля качества строительно-монтажных работ. Часть I, выпуск 1. Земляные сооружения, основания и фундаменты, бетонные работы, каменные конструкции. Трест "Оргтехстрой-11" 2001 г.

Схемы входного и операционного контроля предназначены для линейных инженерно-технических работников, бригадиров и рабочих, работников отдела контроля качества СМР, работников лабораторной, геодезической и сварочной служб, осуществляющих самоконтроль, входной, операционный и приемочный контроль качества СМР.

В формате PDF. 4,1 Мб.

Схемы операционного контроля качества строительных, ремонтно-строительных и монтажных работ. Издание 8. Санкт-Петербург. 2008 год.

В настоящем издании приведены перечень нормативных документов, регламентирующих качество выполнения строительных и монтажных работ, методы испытаний и, контроля качества строительных материалов, изделий и конструкций, схемы операционного контроля качества основных видов строительных, ремонтное монтажных работ.

В формате HTML. 1,28 Мб.

Нормативно-методические документы по проектированию и технологии вентилируемых фасадов:

Рекомендации по проектированию навесных фасадных систем с вентилируемым воздушным зазором для нового строительства и реконструкции зданий

Рекомендации по проектированию и применению для строительства и реконструкции зданий фасадной системы с вентилируемым воздушным зазором СЕМ-СИСТЕМА

Рекомендации по проектированию и применению для строительства и реконструкции зданий фасадной системы с вентилируемым воздушным зазором Интерал (Техноком)

Рекомендации по проектированию и применению для строительства и реконструкции зданий фасадной системы с вентилируемым воздушным зазором ГРАНИТОГРЕС

Рекомендации по проектированию и применению для строительства и реконструкции зданий фасадной системы с вентилируемым воздушным зазором АРТ-Система ВФС-V_2005

Рекомендации по проектированию и применению для строительства и реконструкции зданий конструктивных решений по антивандальной защите навесных фасадных систем

Рекомендации по проектированию и применению для строительства и реконструкции зданий в г. Москве фасадной системы с вентилируемым воздушным зазором ТРИОЛ

Рекомендации по проектированию и применению для строительства и реконструкции зданий в г. Москве фасадной системы с вентилируемым воздушным зазором Стоун-Строй

Рекомендации по проектированию и применению для строительства и реконструкции зданий в г. Москве фасадной системы с вентилируемым воздушным зазором ДИАТ-2000

Рекомендации по проектированию и применению для строительства и реконструкции зданий в г. Москве фасадной системы с вентилируемым воздушным зазором U-KON

Рекомендации по проектированию и применению для строительства и реконструкции зданий в г. Москве фасадной системы с вентилируемым воздушным зазором SPIDI

Рекомендации по проектированию и монтажу многослойных систем наружного утепления фасадов зданий

В формате MS Word. 43,2 Мб.

Типовые технологические карты и нормативно-методические документы по технологии вентилируемых фасадов:

Фасадная система Полиалпан. Рекомендации по проектированию и применению для строительства и реконструкции зданий

ТТК на монтаж вентилируемого фасада с облицовкой композитными панелями типа Алюкобонд

ТР 161-05 Технические рекомендации по проектированию, монтажу и эксплуатации навесных фасадных систем

ТК на устройство строительных хомутовых лесов с земли для отделочных работ по фасаду здания

ТК на облицовку кирпичом вентилируемых фасадов из сборных железобетонных плит с прокладкой утеплителя

ТК на использование автомобильных гидравлических подъемников при производстве фасадных работ

Система ALUCOM. Альбом технических решений. Конструкция навесной фасадной системы с воздушным зазором для облицовки плитами из керамики и керамогранита

Система ALUCOM. Альбом технических решений. Конструкция навесной фасадной системы с воздушным зазором для облицовки кассетами из алюминиево-композитных панелей

Подсистема стальных крепежных изделий АТОН-С для навесных фасадных систем. Технические условия

Комплекты крепежных стальных изделий для навесных фасадных конструкций. Технические условия

Каталог конструкций фасадов из типовых сертификационных изделий для применения в городе Москве

Альбом технических решений для массового применения. Системы наружной теплоизоляции фасадов зданий Сэнарджи.pdf

Файлы в форматах PDF и MS Word (doc). 44,9 Мб

Типовые технологические карты и нормативно-методические документы по технологии отделки фасадов:

ТТК Очистка от загрязнений фасадов зданий, окрашенных перхлорвиниловыми красками

ТТК Очистка от загрязнений облицованных фасадов зданий

ТТК на выполнение работ по реставрации фасадов с применением композиции Силор

ТК на устройство штукатурных покрытий фасадов на основе декоративных вяжущих низкой водопотребности

ТК на устройство штукатурных покрытий фасадов

ТК на устройство и применение средств подмащивания для организации рабочих мест на высоте при отделке фасадов зданий

ТК на отделку наружных стеновых панелей и деталей фасадов зданий мелкозернистыми декоративными материалами методом напыления по клеящей основе

ТК на окраску фасадов зданий стойкими фасадными красками

ТК на облицовку фасадов плитами из естественного и искусственного камня

ТК на облицовку фасада монолитных железобетонных зданий кирпичом с применением утеплителя

ТК на облицовку фасада кирпичом монолитных железобетонных зданий с лесов

Технологический регламент производства СМР при возведении зданий и сооружений. Производство малярных фасадных работ

Технические рекомендации по технологии применения комплекса отделочных материалов при капитальном ремонте, санации и реконструкции фасадов зданий

Технические рекомендации по технологии окраски интерьеров и фасадов строящихся жилых и общественных зданий

Технические рекомендации по входному контролю качества материалов, применяемых для отделки фасадов

Правила содержания и ремонта фасадов зданий и сооружений в Санкт-Петербурге

МДС 12-24.2006 Устройство обычных, декоративных и гидроизоляционных штукатурных покрытий фасадов зданий

Материалы и технологии производства работ по очистке фасадов зданий и инженерных сооружений

КТП Отделка фасадов мелкозернистыми материалами

КТП на устройство штукатурки фасадов зданий механизированным способом

КТП на облицовку поверхностей фасадными керамическими плитками

КТП Нанесение терразитового раствора на фасады зданий

ЖНМ-2007_03 Содержание и ремонт фасадов зданий и сооружений

Файлы в форматах PDF и MS Word (doc). 13,9 Мб

Сварка арматуры и закладных изделий, строительно-монтажные работы по возведению каркасно-панельных многоэтажных общественных зданий, производственных и вспомогательных зданий промышленных предприятий в конструкциях каркаса серии 1.020-1/87, монтаж легких ограждающих конструкций Трест "Оргтехстрой-11" 2002 г.

Схемы входного и операционного контроля предназначены для линейных инженерно-технических работников, бригадиров и рабочих, работников отдела контроля качества СМР, работников лабораторной, геодезической и сварочной служб, осуществляющих самоконтроль, входной, операционный и приемочный контроль качества СМР.

В формате PDF. 7,6 Мб.

Типовые технологические карты и нормативно-методические документы по технологии сварочных работ:

ТТК Дуговая механизированная сварка порошковой проволокой на стальной скобе-накладке выпусков арматуры в узлах сопряжения ригель-колонна и колонна-колонна

ТТК Дуговая механизированная сварка порошковой проволокой в инвентарных формах выпусков арматуры в узлах сопряжения ригель-колонна и колонна-колонна

Технологические указания по сварке узлов примыканий сборных железобетонных конструкций для зданий серии 1.090.1-1

РТМ 393-94 Руководящие технологические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций

Рекомендации по антикоррозионной защите стальных закладных деталей и сварных соединений сборных железобетонных и бетонных конструкций покрытиями на основе алюминия

Пособие по методам контроля качества сварных соединений металлических конструкций и трубопроводов, выполняемых в строительстве

ПНАЭ Г-7-022-90 Оборудование и трубопроводы атомных энергетических установок. Дуговая сварка алюминиевых сплавов в защитных газах. Основные положения

ПНАЭ Г-7-009-89 Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка, основные положения

ПНАЭ Г-10-031-92 Основные положения по сварке элементов локализующих систем безопасности атомных станций

КТ 22.0-10.6-77 Полуавтоматическая сварка стыков арматуры железобетонной Н-образной рамы

И 1.10-07 Инструкция по сварке цветных металлов в электромонтажном производстве.pdf

Журнал антикоррозионной защиты сварных соединений (приложение 3 СНиП 3.03.01-87)

ВСН 452-84 Производственные нормы расхода. Сварка трубопроводов из легированных сталей, автоматическая сварка под флюсом листовых конструкций, сварка стержней арматуры и закладных деталей, газовая резка

ВСН 433-82 Инструкция по полуавтоматической сварке порошковой проволокой монтажных соединений стальных конструкций производственных зданий и сооружений

ВСН 427-81 Инструкция по сварке стальных конструкций порошковой проволокой ППВ-5

ВСН 375-77 Инструкция по автоматической дуговой под флюсом и электрошлаковой сварке с порошковым присадочным металлом (ППМ)

ВСН 349-87 Сварка стального оцинкованного профилированного настила для облегченной кровли

ВСН 006-89 Строительство магистральных и промысловых трубопроводов. Сварка

Временная инструкция по технологиям ремонта сварными муфтами дефектов труб и сварных соединений газопроводов

Временная инструкция по технологиям ремонта сваркой дефектов труб и сварных соединений газопроводов

Файлы в форматах PDF и MS Word (doc). 19 Мб

Типовые технологические карты и нормативно-методические документы по технологии сварочных работ:

ТТК Сборка и сварка трехтрубных секций в нитку на трассе при строительстве магистральных трубопроводов диаметром 720 мм

ТТК Сборка и сварка трехтрубных секций в нитку на трассе при строительстве магистральных трубопроводов диаметром 426 мм

ТТК Сборка и сварка трехтрубных секций в нитку на трассе при строительстве магистральных трубопроводов диаметром 1420 мм

ТИ 50254094-С-01-2004 Сварка и контроль трубопроводов теплоснабжения из высокопрочного чугуна. Технологическая инструкция

Технологические указания по сварке узлов примыканий сборных железобетонных элементов для зданий серии П44_16

Технологические указания по сварке узлов примыканий сборных железобетонных конструкций для зданий серии 1.420-12

Технологические указания по сварке узлов примыканий сборных железобетонных конструкций для зданий серии 1.020-1_83

СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов

СТО Газпром 2-2.2-115-2007 Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно

СТО 02495307-002-2008 Ультразвуковой контроль сварных соединений арматуры в железобетонных конструкциях

Сварка металлоконструкций и арматуры железобетона при выполнении монтажных работ

Санитарные правила при сварке, наплавке и резке металлов

Руководство по выполнению монтажных сварных соединений металлических пролетных строений мостов

РД 34.17.310-96 Сварка, термообработка и контроль при ремонте сварных соединений трубных систем котлов и паропроводов в период эксплуатации

РД 34.15.132-96 Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов

РД 153-34.1-003-01 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования.pdf

РД 08.00-60.30.00-КТН-050-1-05 Сварка при строительстве и капитальном ремонте магистральных нефтепроводов

РД 08.00-60.30.00-КТН-046-1-05 Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов

Нормирование дефектов и достоверность неразрушающего контроля сварных соединений

Инструкция по охране труда при ручной газовой сварке, пайке и наплавке

Файлы в форматах PDF и MS Word (doc). 32 Мб

Типовые технологические карты и нормативно-методические документы по технологии сварочных работ:

ТТК Сборка и сварка труб в трехтрубные секции на трубосварочной базе при строительстве магистральных трубопроводов диаметром 530 мм

ТТК Сборка и сварка труб в трехтрубные секции на трубосварочной базе при строительстве магистральных трубопроводов диаметром 377 мм

ТТК Сборка и сварка труб в трехтрубные секции на трубосварочной базе при строительстве магистральных трубопроводов диаметром 325 мм

Технологическая карта операционного контроля качества сборочно-сварочных работ при строительстве магистральных трубопроводов

СТО 00220256-002-2006 Сварочные работы при ремонте и реконструкции сосудов и аппаратов. Типовые технические условия

РД 25.160.10-КТН-004-08 Технология проведения сварочных работ на действующих магистральных нефтепроводах

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства

ПОТ Р М-020-2001 Межотраслевые правила по охране труда при электро- и газосварочных работах

Положение о Системе аттестации сварочного производства

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

Методические рекомендации по разработке инструкций по охране труда при выполнении сварочных и газорезательных работ

Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при сварочных работах (по величинам удельных выделений)

Инструкция по применению современных сварочных материалов и оборудования при капитальном ремонте магистральных нефтепроводов

Журнал сварочных работ

Файлы в форматах PDF и MS Word (doc). 12,3 Мб

Типовые технологические карты (ТТК) на штукатурные работы:

ТТК ШТУКАТУРНЫЕ РАБОТЫ ВНУТРИ ЗДАНИЙ С ИСПОЛЬЗОВАНИЕМ РАСТВОРОСМЕСИТЕЛЬНЫХ НАСОСОВ ФИРМЫ ПФТ ГИПСОВОЙ СМЕСЬЮ КНАУФ МП 75

ТТК ШТУКАТУРНЫЕ РАБОТЫ ВНУТРИ ЗДАНИЙ ВРУЧНУЮ ГИПСОВЫМИ СМЕСЯМИ КНАУФ РОТБАНД И ГОЛЬДБАНД вручную

ТТК Устройство однослойной штукатурки на основе сухих гипсовых смесей для жилых и общественных зданий

ТТК Устройство каменной штукатурки механизированным способом

ТТК ОШТУКАТУРИВАНИЕ ПОВЕРХНОСТЕЙ ВЫСОТОЙ БОЛЕЕ 4 М ВНУТРИ ПОМЕЩЕНИЙ ПРИ ПРОСТОЙ, УЛУЧШЕННОЙ И ВЫСОКОКАЧЕСТВЕННОЙ ШТУКАТУРКЕ

ТТК Механизированное выполнение штукатурных работ

ТК Штукатурные работы в 70-квартирном доме серии 1-447С-37

ТК Штукатурные и облицовочные работы при строительстве здания железнодорожного вокзала на 100 пассажиров

ТК Штукатурные и малярные работы в крупнопанельных домах

Технологическая карта. Штукатурные работы в кирпичном доме серии 1-447с-34

Технологическая карта. Штукатурные и малярные работы в крупнопанельных домах

Технологическая карта на устройство штукатурных покрытий фасадов на основе декоративных вяжущих низкой водопотребности

Технологическая карта на устройство штукатурных покрытий фасадов

Технологическая карта на устройство простых штукатурных покрытий внутренних стен и перегородок

Технологическая карта на оштукатуривание внутренних кирпичных поверхностей при простой, улучшенной и высококачественной штукатурке

Технологическая карта. Декоративная штукатурка под Гранит

Технические рекомендации по технологии штукатурных работ внутри зданий

СП 12-101-98 Технические правила производства наружной теплоизоляции зданий с тонкой штукатуркой по утеплителю

Методические рекомендации по технологии выполнения накрывочных штукатурных слоев повышенной готовности под малярную отделку

МДС 81-39.2005 Типовые технологические карты на отделочные работы с применением комплектных систем КНАУФ. Том 3

ВСН 421-81 Инструкция по составам, технологии изготовления и укладки кислотоупорных торкрет-штукатурок

Указания по механизированному нанесению комплексного накрывочного слоя при производстве штукатурных работ

Файлы в форматах PDF и MS Word (doc). 12,4 Мб

Альбом содержит 10 технологических карт основных вариантов комплексной механизации штукатурных работ в различных видах строительства, разработанных с учетом климатических зон страны и опыта передовых строительных организаций. В картах указаны машины, приспособления и оборудование, которые рационально применять при производстве штукатурных работ, а также приведены калькуляции стоимости производства работ.

Файл в формате PDF. 2,6 Мб.

1.3. Карта предусматривает применение машин и механизмов, представленных на схеме сборки и сварки трехтрубных секций в нитку и в разделе "Материально-технические ресурсы".

1.4. Работы по сборке и сварке секций труб в нитку выполняются в летний период в условиях равнинной и слабопересеченной местности и ведутся в одну дневную смену продолжительностью 8 ч.

1.5. В состав работ, рассматриваемых картой, входят:

сборка секций труб в нитку, включая сварку корневого слоя шва и "горячего прохода" электродами с целлюлозным видом покрытия;

ручная электродуговая сварка заполняющих и облицовочного слоев шва электродами с основным видом покрытия.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ2.1. Выполнению работ по сборке и сварке секций труб на трассе предшествует комплекс организационно-технических мероприятий и подготовительных работ:

назначение лиц, ответственных за качественное и безопасное производство сварочно-монтажных работ (прораб, мастер, работник-ПИЛ);

расчистка с устройством вдольтрассового проезда и планировка полосы отвода ;

восстановление и закрепление на местности проектной оси строящегося трубопровода;

вывозка и укладка вдоль трассы секций труб на инвентарные лежки;

размещение в зоне производства работ механизмов, оборудования, приспособлений ;

получение производственно-технической документации и ознакомление членов бригады с применяемой технологией сварочных работ;

инструктаж членов бригады по технике безопасности и производственной санитарии, включая безопасность работ в охранных зонах действующих трубопроводов;

установка на полосе отвода, в зоне производства работ, вагончиков для обогрева людей, хранения сварочных материалов, инструмента и инвентаря.

Температура прокалки, производимой в течение 1 ч, необходимого количества электродов (в расчете на одну смену) представлена в табл. 1.

Тип сварочных электродов

Примечание. При хранении прокаленных электродов с основным видом покрытия в сушильных шкафах (с температурой 135-150 °С ) срок их хранения не ограничивается.

2.2. Перед сборкой и сваркой секций труб необходимо выполнить следующее:

очистить внутреннюю поверхность труб от возможных загрязнений;

провести визуальный осмотр поверхностей труб и при обнаружении дефектов произвести необходимый ремонт, в том числе:

устранить шлифованием царапины, риски и задиры на трубах глубиной свыше 0,2 мм, но не более 5 % от толщины стенки трубы. которая не должна быть выведена за пределы минусового допуска;

исправить с применением безударных разжимных устройств вмятины на концах труб глубиной до 3,5 % от диаметра трубы.

Трубы с царапинами, рисками, задирами глубиной более 5 % от толщины стенки, вмятинами глубиной, превышающей 3,5 % от диаметра трубы, или с забоинами и задирами фасок глубиной более 5 мм ремонту не подлежат; дефектные участки труб следует обрезать.

Правку вмятин на кромках после газокислородной или воздушно-пламенной резки можно проводить только с подогревом участка трубы до температуры 150-200°С.

Забоины на кромках глубиной не более 5 мм допускается ремонтировать сваркой электродами с основным видом покрытия, используя местный подогрев.

2.3. Основные типы разделки кромок труб для ручной дуговой сварки приведены на рис. 1.

Рис. 1. Схема разделки кромок труб:

а - с толщиной стенки до 16 мм;

б - с толщиной стенки более 15 мм

Примечание. Размер В зависит от толщины стенки трубы и для труб с толщиной стенки 15,7 мм составляет 7 мм.

2.4. Сборка секций труб в плеть, включая сварку первого (корневого) слоя шва и второго ("горячего прохода"), производится в три этапа:

первый - зачистка кромок труб перед сборкой я сваркой;

второй - центровка секций труб с ниткой трубопровода при помощи внутреннего центратора ЦВ-144 и ручная электродуговая сварка стыка первым (корневым) слоем шва электродами с целлюлозным видом покрытия, включая предварительный подогрев;

третий - сварка второго ("горячего прохода") слоя шва электродами с целлюлозным видом покрытия.

2.4.1. Кромки и прилегающие к ним внутреннюю и наружную поверхности секций труб зачищают до чистого металла на ширину не менее 10 мм шлифовальными машинками с абразивными кругами.

2.4.2. Подготовленную секцию перемещают трубоукладчиком и пристыковывают к нитке трубопровода. Внутренний центратор ЦВ-144 выдвигают из полости нитки трубопровода и устанавливают так, чтобы жимки первого ряда после полного разжатия были скрыты за её кромкой. Зазор в стыке должен быть 1,5 - 2,5 мм.

2.4.3. Предварительный подогрев осуществляется на ширину не менее 150 мм у каждой кромки газовыми подогревателями ПС-1421, укомплектованными шестью баллонами БГ-П-50. Подогреватель ПС-1421 питается горючим газом из емкости PC -1600. Вспомогательным оборудованием для установки ПС-1421 являются бензиноэлектрический агрегат АБ-40 и две шлифовальные машинки мощностью по 1,9 кВт. Необходимость предварительного подогрева и его параметры определяют по табл. 6 и 7 ВСН 006-89 "Строительство магистральных, и промысловых трубопроводов. Сварка" в зависимости от эквивалента углерода стали, толщины стенки стыкуемых труб, температуры окружающего воздуха.

2.4.4. По окончании центровки производится сварка первого корневого слоя шва, при этом по обе стороны стыка, как и при сварке всех слоев шва, должны быть установлены инвентарные и страховочные опоры.

Сварка корневого слоя шва осуществляется электродами с целлюлозным покрытием на постоянном токе обратной или прямой полярности в направлении сверху вниз без колебательных движений, при опирании конца электрода на кромки свариваемых труб.

Скорость сварки корневого слоя должна быть в пределах 16-22 м/ч. Поддержание, достаточно высокой скорости сварки обусловлено формированием под дугой жидкой ванны. По окончании сварки всего корневого слоя шва внутренний центратор перемещается для осуществления центровки следующего стыка. Сваренный корневой слой шва немедленно обрабатывается абразивным кругом.

2.4.5. Сразу после обработки сваренного корневого слоя шва должен быть выполнен "горячий проход".

Сварку "горячего прохода" выполняют на постоянном токе только обратной полярности при скорости сварки 18-20 м/ч одновременно 4 электросварщика.

2.4.6. Рекомендуемые значения сварочного тока при сварке корневого слоя шва и "горячего прохода" приведены в табл. 3.

Диаметр электродов, мм

Примечание. Напряжение холостого хода источника питания для сварки корневого слоя шва - не менее 75 В; при сварке "горячего прохода" - не менее 55 В.

2.5. Заключительным этапом является сварка заполняющих и облицовочного слоев шва.

2.5.1. Сварку выполняют электродами с основным видом покрытия способом "снизу вверх" с поперечными колебаниями. Сварку каждого слоя выполняют одновременно 4 сварщика. Как правило, двое сварщиков выполняют сварку снизу от надира и идут вверх по периметру в направлении по (циферблату часов) 6 - 3 - 12 и 6 - 9 - 12. При этом в потолочной части стыка замок следует смещать на 50 - 60 мм от нижней точки окружности трубы. В двух смежных слоях "замки" должны отстоять друг от друга не менее чем на 50-100 мм.

2.5.2. Каждый промежуточный слой шва должен быть зачищен электрошлифовальной машинкой с абразивным кругом, а облицовочный слой - дисковыми щетками.

2.5.3. В зависимости от пространственного положения шва рекомендуемые значения тока приведены в табл. 4.

Диаметр электрода, мм

Сварочный ток в зависимости от пространственного положения шва, А

Сварку не ведут

Примечание. Ток постоянный, полярность обратная.

2.5.4. При сварке заполняющих и облицовочного слоев шва необходимо следить за тем, чтобы температура участка шва, подлежащего сварке, перед наложением каждого последующего слоя была не ниже +5°С. При снижении температуры необходимо произвести повторный подогрев.

2.5.5. Сварной шов облицовочного слоя должен перекрывать основной металл в каждую сторону от шва на 2,5 - 3,5 мм и иметь усиление высотой 1-3 мм.

2.6. Минимально допустимое число слоев шва при ручной дуговой сварке по технологии, указанной в карте, при толщине стенки труб 15-20 мм составляет 5 слоев.

2.7. Тип и марки электродов для сварки всех слоев шва приведены в табл. 5.

Тип по ГОСТ 9467-75*

Толщина стенки, мм

Нормативное значение временного сопротивления разрыву, M П a (кгс/мм 2 )

Для сварки первого корневого слоя шва

Для сварки второго слоя шва ("горячего прохода")

Для сварки и ремонта заполняющих и облицовочного (после "горячего прохода" электродами с целлюлозным покрытием или после сварки корневого слоя электродами с основным покрытием)

Примечание. Электроды ВСФ-75 предназначены для сварки стыков труб из термически упрочненных сталей с нормативным пределом прочности 637 МПа (65 кгс/мм 2 ).

2.8. Сварку первого корневого слоя шва и "горячего прохода" выполняют от источника питания энергетического передвижного агрегата АЭП-61 с генератором переменного тока, смонтированном на тракторе T -130.

Сварку заполняющих и облицовочного слоев шва выполняют от источника питания унифицированной сварочной установки УС-41. База установки - трактор T -130Г-2.

2.9. Комплекс работ по сборке и сварке секций труб в нитку поточно-скоростным методом выполняет бригада, состоящая из четырех самостоятельных звеньев:

1 - по зачистке и предварительному подогреву кромок труб - 7 чел.;

2 - по сборке и сварке первого корневого слоя шва - 3 чел.;

3 - по сварке второго ("горячего прохода") слоя шва - 5 чел.;

4 - по сварке заполняющих и облицовочного слоев шва одновременно на пяти стыках - 30 чел.

2.10. Схема производства работ по сборке и сварке трехтрубных секций в нитку на трассе представлена на рис. 2.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ3.1. Для обеспечения требуемого качества работ необходимо проводить:

проверку квалификации сварщиков;

контроль исходных сварочных материалов и труб (входной контроль );

систематический операционный (технологический) контроль, осуществляемый в процессе сборки и сварки;

визуальный контроль (внешний осмотр) и обмер готовых сварных соединений;

проверку сварных швов неразрушающими методами контроля .

3.2. Аттестацию и проверку квалификации сварщиков осуществляет постоянно действующая комиссия треста под председательством его главного инженера в объёме и с использованием методик, определяемых требованиями ВСН 006-89 "Строительство магистральных и промысловых трубопроводов. Сварка" и СНиП III-42-80 "Правила производства и приемки работ. Магистральные трубопроводы".

3.3. Все трубы могут быть приняты для монтажа только после прохождения приемки и освидетельствования на соответствие их требованиям ВСН 012-88 "Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ" (часть I. раздел 4), а также требованиям ВСН 006-89 .

3.4. Для проведения сварочных работ допускается применение электродов, регламентируемых требованиями ВСН 006-89 и настоящей технологической карты .

3.5. Операционный контроль проводят мастера, прорабы и работники ПИЛ. При этом проверяется правильность и последовательность выполнения технологических операций при сборке и сварке.

3.6. При сборке соединений под сварку проверяют:

чистоту полости секций труб и степень зачистки кромок и прилегающих к ним внутренней и наружной поверхностей;

соблюдение допустимой разностенности свариваемых секций труб; соблюдение допустимой величины смещения наружных кромок свариваемых секций труб;

величину технологического зазора в стыках.

Ведется контроль за температурой подогрева.

Рис. 2. Схема оборки и сварки трехтрубных секций в нитку:

1 - трактор T - I 30; 2 - электростанция АДД-502У2; 3 - трубоукладчик К-594; 4 - емкость с горючим газом PC 1600; 5 - бульдозер ДЗ-27; 6 - страховочная опора; 7 - центратор внутренний ЦВ-144; 8 - энергетический агрегат АЭП-51; 9 - сварочная установка УС-41; 10 - инвентарная опора

3.7. В процессе сварки проверяют:

соблюдение строгого режима сварки;

порядок наложения слоев и их количество;

правильность выбора электродов, применяемых для сварки всех слоев шва;

время перерыва между сваркой первого корневого слоя и "горячего прохода";

качество зачистки корневого и каждого следующего слоев шва.

3.8. При осмотре сварного стыка проверяют: наличие на каждом стыка клейма сварщика или бригады; наличие на конце каждой плети ее порядкового номера; отсутствие наружных дефектов (трещин, незаплавленных кратеров и выходящих на поверхность пор);

точность размеров сварных швов.

3.9. Сварные стыки, которые по результатам визуального контроля и обмера отвечают требованиям ВСН 006-89 и ВСН 012-88 (часть I ), подвергаются неразрушающему методу контроля.

3.10. Сварные стыки подвергаются неразрушающему контролю в объёме и методами, указанными в проекте, в соответствии с требованиями ВСН 012-88 (часть I ).

Контроль качества сварных соединений неразрушающими методами производится работниками службы контроля (ПИЛ, специализированных управлений по контролю и т.п.).

3.11. При выполнении сварочных работ следует своевременно оформлять исполнительную производственную документацию и акты промежуточной приемки в соответствии с перечнем, представленным в ВСН 012-88 "Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ" (часть II ), в том числе:

список сварщиков, составляемый службой главного сварщика, форма № 2.3;

журнал сварки труб. который ведет производитель работ, форма № 2.6 (2.6 а);

заключение по проверке качества сварных соединений физическими методами контроля, составляемое службой контроля качества. форма № 2.9;

заключение о результатах механических испытаний контрольных и допускных сварных соединений, составляемое службой контроля качества, форма № 2.12.

3.12. Технические критерии и средства контроля операций приводятся в табл. 6.

При производстве работ по сборке и сварке секций в нитку в условиях трассы следует руководствоваться следующими нормативными документами:

СНиП III-4-80*. Техника безопасности в строительстве;

СНиП III-42-80. Магистральные трубопроводы. Правила производства и приемки работ;

РД 102-011-89. Охрана труда. Организационно-методические документы;

Правилами техники безопасности при строительстве магистральных стальных трубопроводов;

Правилами техники безопасности и производственной санитарии при электросварочных работах ;

Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей. утвержденных Главгосэнергонадзором Минэнерго СССР 24.12.1984 г.;

ГОСТ 12.3.003-86. ССБТ. Работы электросварочные. Требования безопасности.

Правилами пожарной безопасности при производстве строительно-монтажных работ. ППБ 05-86. утвержденными ГУПО МВД СССР 26.02.1986 г.;

Правилами устройства и безопасной эксплуатации грузоподъёмных кранов;

Типовой инструкцией для лиц, ответственных за безопасное производство работ по перемещению грузов кранами, утвержденной Госгортехнадзором СССР, и другими нормативно-техническими документами и справочной литературой, приведенной в приложении к РД 102-011-89 .

К сварке магистральных трубопроводов допускаются только квалифицированные сварщики в возрасте не моложе 18 лет, прошедшие курс обучения и сдавшие испытание на право сварки труб в соответствии с Правилами аттестации сварщиков Госгортехнадзора СССР и получившие удостоверение сварщика.

В зоне проведения работ по монтажу и сварке стыков запрещается находиться посторонним или не занятым непосредственно на этих работах лицам.

Члены сборочно-сварочной бригады должны быть обеспечены удобной, не стесняющей движений спецодеждой и спецобувью, а также индивидуальными средствами защиты.

Для безопасности и удобства работ при сварке неповоротных стыков должны устанавливаться инвентарные и страховочные опоры по обе стороны свариваемого стыка так, чтобы расстояние между поверхностью грунта и нижней образующей трубы было не менее 500 мм. Проводить сварочные работы с использованием земляных и снежных призм запрещается.

Сваренную плеть трубопровода следует укладывать от бровки траншеи на расстояние 1,5 м, а при поперечном уклоне местности более 7°, кроме того, укреплять для предотвращения скатывания анкерными устройствами.

Рабочие должны выполнять в защитных очках следующие операции:

очистку внутренней и наружной поверхностей трубы от грязи, снега, льда и посторонних предметов;

обработку торцов труб и правку на них вмятин.

При очистке полости труб ершом, установленным на штанге, запрещается находиться между трактором и торцом трубы.

При стыковке труб запрещается держать руки в световом пространстве между торцами труб.

Электросварщики, кроме средств индивидуальной защиты. предусмотренных типовыми отраслевыми нормами, должны пользоваться также защитными ковриками, защитными козырьками и шлемами.

В процессе работы необходимо следить за исправным состоянием изоляции токоведущих проводов, пусковых устройств и рукоятки электрододержателя.

Не допускается попадания на изоляцию воды и масла, дизельного топлива и других нефтепродуктов .

Трубоукладчик должен быть оснащен исправно функционирующими: звуковой сигнализацией, осветительными приборами, устройством подачи сигнала тревоги о чрезмерной намотке грузового каната, указателем вылета стрелы и другими приборами безопасности.

Для приема пищи, обогрева и отдыха на трассе рабочих бригада должна быть обеспечена передвижным вагон-домиком. Запрещается рабочим располагаться на отдых в кустарнике, высокой траве и других плохо просматриваемых местах.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА 1 км ТРУБОПРОВОДАНормативные затраты труда, всего, чел.-ч

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ